|

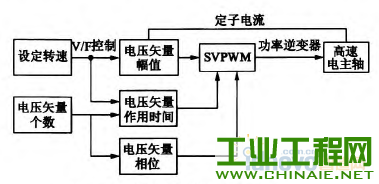

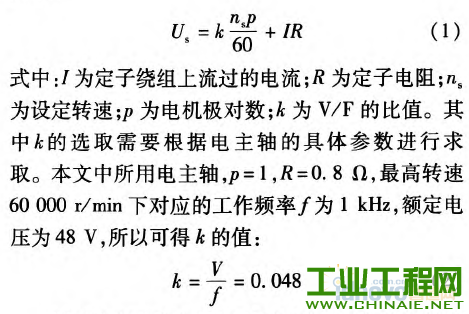

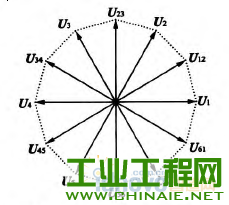

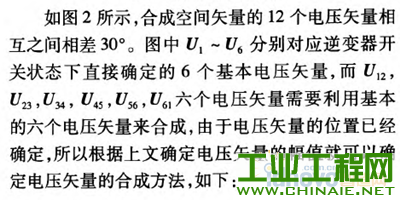

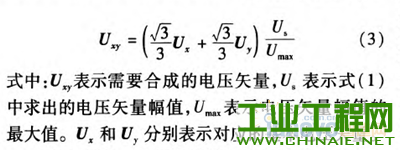

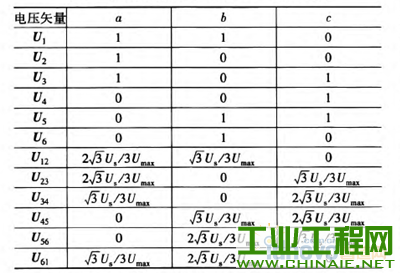

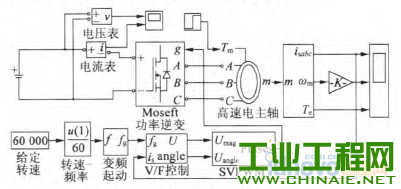

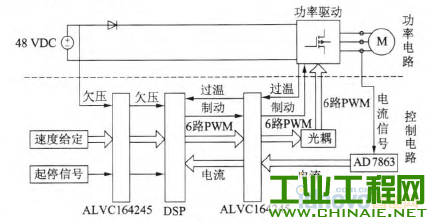

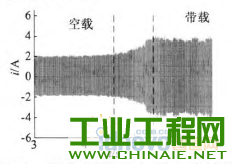

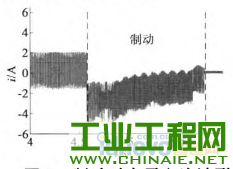

0.引言 主轴电机调速驱动系统作为高速铣钻床的核心部件之一,其输出性能对高速机床的整体水平是非常关键的。转速超过10 000 r/min的电主轴通常称为高速电主轴,它具有高速、无级传动和零传动链的特点。与普通机床主轴相比,它在功率传递性能和动态平衡能力方面具有很大的优势,应用高速电主轴的高速机床控制越来越受到人们的关注。目前较为常用的机床主轴控制方法有恒压频比控制、矢量控制和直接转矩控制三种,国内外学者针对后两种控制方法进行了很多研究,使电主轴进行负载转矩变化较为频繁的加工时可以获得较好的控制效果。但是,为了实现上述精确控制,需要在调速系统中添加磁链观测器对主轴转子位置进行观测,这样使得算法时间较长,不适用于高速电主轴控制。而v/F控制对恒转矩负载具有较好的控制效果,其控制方法简单,占用系统时间少,更适合于高速控制。 空间矢量脉宽调制(以下简称SVPWM)技术是i电机控制领域的一项关键技术,目前在电气传动的许多方面得到了广泛的应用。其逆变器输出线电压基波最大值为直流侧电压,比传统的脉宽调制逆变器输出电压高15%,且能显著减少逆变器输出电流的谐波成分及电机的谐波损耗,使电机的转矩脉动减小M 3。 本文中的高速铣钻床主要用于对印制电路板进行切削及钻孔等加工,在加工过程中负载转矩基本保持恒定,可以认为高速铣钻床加工时的负载为恒转矩负载。而且,由于电主轴转速较高,要求控制方法的实现速度快,所以选择了恒压频比控制来完成对主轴转速及输出转矩的控制。同时为了更好地保证调速系统输出转矩恒定,采用电压空间矢量调制方法进行电压调制,完成对高速电主轴调速系统的控制。本文通过MATLAB仿真验证了调速系统的有效性,最后基于DSP芯片完成了对调速系统的硬件设计。 1.调速系统控制原理 高速电主轴调速系统使用V/F控制结合SVP—WM的方法进行设计。根据系统的设定转速就可以得到完成主轴调速所需定子电压矢量的幅值以及定子磁场的旋转速度,进而得到电压矢量的相位和作用的时间。根据SVPWM方法,使电压矢量在定子上按照一定的顺序依次作用相应的时间,从而产生旋转磁场完成对调速系统的控制。调速系统控制的具体原理如图1所示。  图1 调速系统控制原理图 由图l可知,完成电主轴的变频调速控制,首先需要根据调速系统的设定转速来确定电主轴定子电压幅值以,为了保证较好的控制效果,需要对定子电压矢量进行补偿p。101。定子电压矢量的幅值求取如下:  通过式(1)和式(2)可以得到电压所需调制出的电压矢量的幅值。因此,本文对需要进行复杂坐标变换和矢量合成的传统SVPWM进行了适当优化,即采用固定位置点的开环电压空间矢量来合成旋转磁场,在程序执行过程中直接采用查表的方式进行电压矢量的调制,这大大缩短了运算时间,更加适用于高速电主轴控制。本文使用如图2所示的2个空间矢量来完成电压矢量的调制,所合成的旋转磁场为一个12边形,接近圆形,可以满足电压矢量的调制要求。  图2 空间矢量位置图   通过式(3),只用简单的四则运算就可以很方便地确定电压矢量的合成方法,再根据6个基本的电压矢量对应的逆变器开关状态,就可以得到如表1所示的所有电压矢量对应的三路SVPWM信号的占空比。 表1 空间矢量对应三路SVPWM占空比  由表1可以看出,简化的SVPWM调制仅根据所需电压矢量的幅值就可以得到脉宽调制信号的占空比,省去了传统SVPWM调制中应用的坐标变换以及矢量合成,大大加快了调制速度,使其可以满足脉宽调制信号快速调制的要求。 2.高速电主轴调速系统仿真研究 为了验证上文中确立的以V/F控制结合SVP—WM调制的方法确定的调速系统的控制效果,利用MATLAB对调速系统进行了仿真研究。本文在MATLAB/Simulink中搭建了基于V/F控制和SVPWM调制技术的高速电主轴控制系统模型,并对控制系统的控制效果进行了仿真验证。图3给出了在Simulink中搭建的控制系统仿真模型。  图3控制系统仿真模型 由图3可知,系统主要由速度给定、变频起动模;块、v/F控制模块、SVPWM模块以及功率驱动模块!组成。控制系统首先将设定转速转变为定子磁场频l率,然后利用V/F控制得到电压矢量的幅值及位,再利用SVPWM调制模块得到所需的脉宽调制信号,从而控制逆变器工作,得到所需的电压矢量完成对电主轴的调速控制。控制系统模型中的高速电主轴定电压为48 V,额定功率为240 W,额定电流为6 A,额定转速60 000 r/min。由于电主轴起动过程中一直处于空载状态,起动完成后才开始进行机械加工。在电主轴起动至20 000 r/min后,以0.006 N·In来模拟真实的负载情况,电主轴带载运行的定子电流、转速及转矩的仿真波形如图4所示.  图4 20 000 r/min时电主轴带载运行仿真波形 图4中,高速电主轴经过0.7 s起动至20 000r/min后,在1 s时将负载变为0.006 N·m。从图4中可以观察到,电主轴完成起动后突加负载时,电主轴会有一个短暂的调节过程,主轴转速会有所降低, 同时转矩迅速上升,大约经过0.1 s后,电主轴就能很快地完成调节。带载运行后,电主轴转矩和转速仍然保持恒定,由于转速开环控制转速会有小幅的下降。 3.控制系统设计及实验验证 本文基于TI公司的DSP2407芯片设计了高速电主轴调速系统的硬件电路。电主轴变频调速硬件系统如图5所示。  图5变频凋速硬件系统 在对硬件电路进行设计后,进而在实验室条件下搭建了系统实验平台,对调速系统的功能进行了实际的验证。实验平台如图6所示。  图6中,分别给出了控制系统的硬件电路板、高速电主轴、直流供电电源以及示波器。为了详细见0试调速系统的控制性能,分别对电主轴进行了带载运行和快速制动的实验。 3.1带载运行实验 实际加工时,电主轴为空载起动,带载运行的工作模式。图7给出了电主轴带0.01 N·m负载运行时U相的电流波形。  图7带载情况下定子电流波形 如图7所示,电主轴在4.6 s负载发生突变,电主轴定子电流在5.4 s到达平稳状态,说明电主轴在负载突变时,经过短暂的调整就可以很快调节到当前负载所对应的运行状态,从而提供恒转矩输出。 3.2快速制动实验 由于电主轴在加工过程中需要其进行频繁的起、制动操作,所以为了保证加工效率,要求电机的起、制动时间尽量短。60 000 r/min时电主轴制动时u相电流波形如图8所示。  图8制动时定子电流波形 电主轴运行在60 000 r/min时,在4.6 s时开始制动,经过约1.2 s的时间完成主轴制动,且没有出现过流的现象。所以本文设计的调速系统可以实现电主轴的快速起、制动操作。 4.结语 通过以上的仿真和实验分析可知,本文基于DSP2407设计的高速电主轴调速系统,具有快速起动、制动,输出转矩恒定,静态性能好的优点,这保证了电主轴应用于铣钻床时的加工要求。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09