|

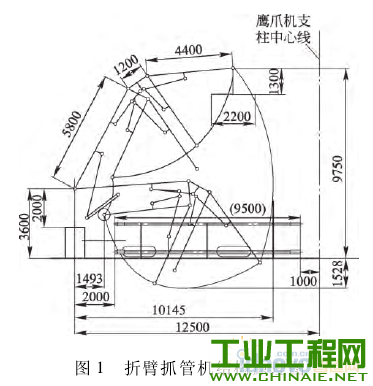

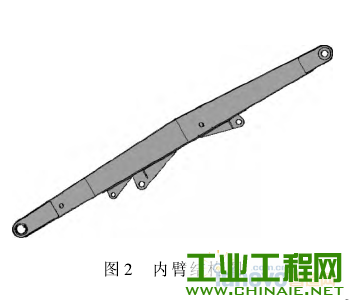

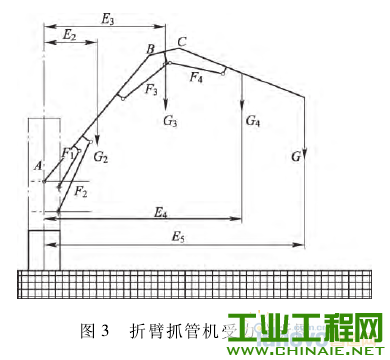

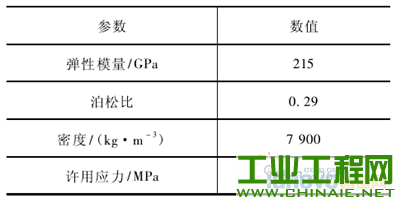

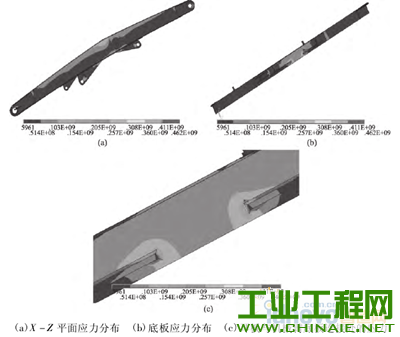

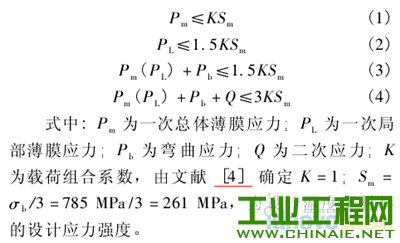

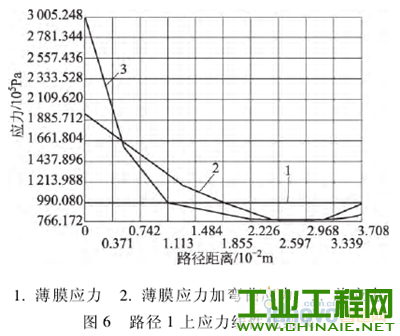

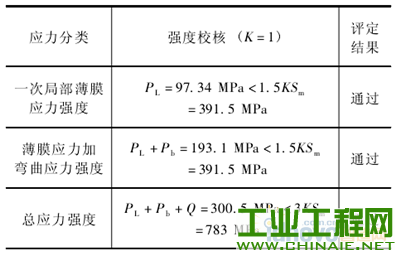

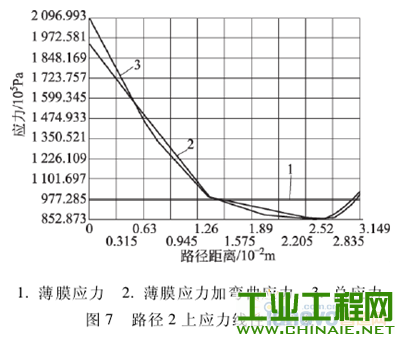

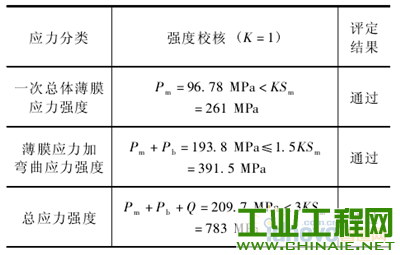

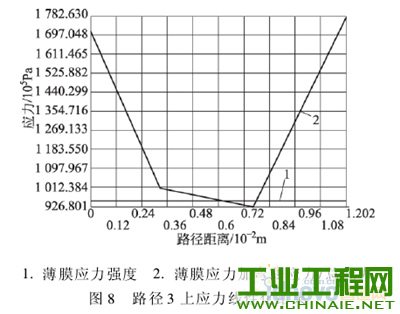

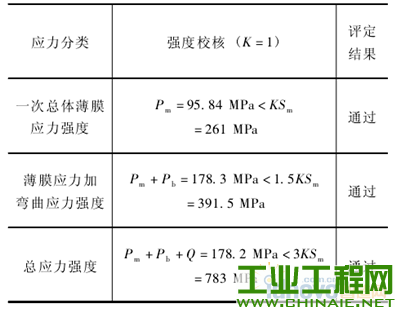

0.前言 在深水及超深水海域的勘探开发中,折臂抓管机将钻杆堆场中水平放置的钻杆移运到井口,并翻转为竖直状态,或者将井口上方拆卸下的竖直钻杆,翻转并移运到钻杆堆场,其在钻机管处理系统中起着非常重要的作用[1],未来在石化行业中的使用会日益广泛。但同时由于其结构的非标准化,在对其进行应力分析和安全评定时,某些结构无法用强制性的准则来计算而只能参照现有准则通过简化、当量化等手段来进行计算[2],所以其结构的合理性和使用的安全性也越来越受到关注。 本文利用 Ansys 对折臂抓管机的机械臂进行有限元分析,根据应力线性化原理对其进行应力强度评定,该校核方法为此类非标准件的应力计算和结构优化提供了参考。 1.折臂抓管机结构原理 折臂抓管机作为钻机管处理系统的关键设备,通常由基座、转台、机械臂及抓管轭 4 部分组成。图 1 为抓管机机构原理图,显示了折臂抓管机完全伸展、工作及完全缩回等状态。机械臂位于基座与抓管轭之间,是折臂抓管机执行动作和承受载荷的主要构件,对结构的合理性与安全性有重要作用。本文以折臂抓管机的内臂为例进行计算分析,机械臂结构如图 2 所示。 本文以折臂抓管机的内臂为例进行计算分析,机械臂结构如图 2 所示。对折臂抓管机进行受力分析,如图 3 所示。    折臂抓管机机械臂的材料为 HG785E,有关参数如表 1 所示。 表 1 材料的物理和力学参数  2.数值模型和计算结果 2. 1 模型简化 由于该机械臂结构是沿着中间面对称的,而且约束和载荷也是沿中间面对称的,因此,可以对机械臂沿中间面分开的 1 /2 结构进行分析,在不影响计算精度与结果的同时又可节省计算时间与数据存储空间。 2. 2 网格划分 本文采用 Solid 95 单元对模型进行划分,如图 4 所示,在应力集中处进行单元细化,以提高计算精度。 2. 3 施加载荷和约束 由于将模型简化为实际模型的 1 /2 进行计算,所以在对称边界上加载对称位移约束。机械臂在不同工作姿态情况下所受的力是不同的,这里选用载荷为 37. 5 k N、夹钳工作位置在水平方向和垂直方向分别为 10 m 和 4. 5 m 的姿态时对机械臂进行分析,经计算得出各杆受力 F1= 242. 757 k N、F2= 532. 613 k N、F3= 465. 219 k N。对模型进行约束,将各铰接孔加载相应的作用力,并且加载模型自身的重力。 2. 4 计算结果及分析 通过计算得出模型的应力分布情况,如图 5所示。其中最大应力分布在耳板与机械臂底板连接处,该部分具体应力分布如图 5c 所示。   图 5 应力分布图 3.应力评定 3. 1 应力线性化原理 抓管机在工作过程中,由载荷或者约束产生的应力种类很多,根据这些应力在抓管机的失效过程中所产生的作用程度不同需要将这些应力进行分类。基于合力等效和合力矩等效的基本原理,Kroenke 等[3]提出了从计算应力中分解出薄膜应力和弯曲应力的有效方法,简称为应力等效线性化处理。所谓等效线性化处理就是把计算应力分布曲线根据静力等效的原理分解成 3 个部分: 1) 与合力等效的、沿截面厚度 ( 或沿应力分类线 SCL)均匀分布的薄膜应力; 2) 与合力矩等效的、沿截面厚度 ( 或 SCL) 线性分布的弯曲应力; 3) 合力和合力矩均为零的、沿截面厚度 ( 或 SCL) 非线性分布的峰值应力。薄膜应力存在于整个设备范围之中,所以它对罐体的失效危害程度是最大的。一次薄膜应力对于机械臂结构的影响只存在于局部结构中,并且其存在于结构的不连续处,会导致边缘应力的存在。弯曲应力是沿着厚度方向呈线性分布的,它的危害性比一次薄膜应力要小。但是在设备的工作过程中,会出现拉弯组合应力。取相应应力的校核准则如下[4]  Ansys 分析时,通过设置路径来确定典型的评定截面。首先查找显示在应力强度云图上的高应力强度区域,且在结构不连续部位选取内外壁上相对的两个节点,设置贯穿壁厚的路径,将数据 映 射 在 路径上,对路径再进行线性化处理。3. 2 路径 1 强度评定路径 1 为耳板与机械臂底板连接处,属于局部位置。选择最大的应力强度对路径进行线性化处理,总应力、薄膜应力、薄膜应力加弯曲应力的线性化结果如图 6 所示。评定结果见表 2。  表 2 路径 1 上应力线性化结果强度评定  3. 3 路径 2 强度评定路径 2 为机械臂底板上耳板与底板连接处附近的位置。总应力线性化处理后,总应力、薄膜应力、薄膜应力加弯曲应力的线性化结果如图 7所示。评定结果见表 3。  表 3 路径 2 上应力线性化结果强度评定  3. 4 路径 3 强度评定路径 3 为机械臂上盖板应力最大处。总应力线性化处理后,总应力、薄膜应力、薄膜应力加弯曲应力的线性化结果如图 8 所示。评定结果见表 4。  表 4 路径 3 上应力线性化结果强度评定  4.结论 利用 Ansys 软件建立了折臂抓管机机械臂结构的有限元模型,通过有限元分析得到应力分布和大小,最大应力分布在耳板与机械臂底板连接处,其中最大应力达到 462 MPa。截取关键部位的 3 路径进行了应力等效线性化处理及应力评定,评定结果表明所设计的机械臂满足强度要求。该方法为此类非标准件的应力计算和结构优化提供了参考。 |

2020-02-17

2022-06-13

2021-12-13

2022-11-09

2022-10-20

/1

/1