|

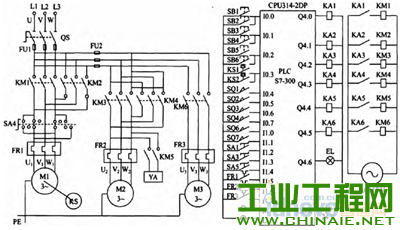

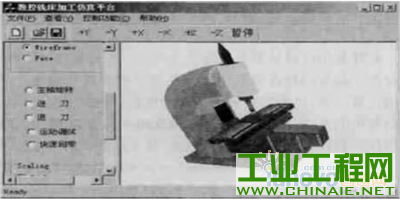

1.自动铣床基本结构 自动铣床主要由床身、刀杆、钻头、光电开关、丝杆、旋转编码器、钢板、回转盘、横溜板、升降台、电路控制系统等组成,自动铣床的运动形式为主运动,工作台的前后、左右运动为进给运动,工作台的旋转运动都是辅助运动,自动铣床的结构示意图如图 1 所示。其电气控制线路由主电路、控制电路以及照明电路三部分组成,主电路有两个电动机,分别为 M1 和 M2,M1 主要通过进给丝杆的转动进行传动,工作台可以在 6 个方向进行进给和快速移动,工作台的运转主要是依靠机械的方法进行实现,对于正转、反转以及横向运动三种运动形式之间应有联锁,以确保运行的安全。 2.自动铣床 PLC 控制系统设计 2.1 改造方法 在对 X62W 型自动铣床进行改造时要保证控制电路中电源电路、照明电路以及主电路保持不变,铣床的控制电路中主要依靠PLC 进行控制,为了确保实验台安全稳定运行,应该开启联锁反应,将行程开关直接接入自动控制系统的输入端,将工作台的自动以及手动控制组合开关分别用一个常闭和常开开关接入输入端子,输出器件分为两个电压等级,一个接入照明用的交流电压,另外一个使用 110V 交流电压。 2.2 硬件设计  图 1 自动化铣床硬件设计 PLC 外部接线图 自动化铣床 PLC 控制的硬件设计主要包括可编程序控制物理结构及控制方式、输入输出点数确定、可编程序控制器的指令系统三大部分,自动化铣床硬件设计 PLC 外部接线如图 1 所示。其中可编程序控制物理结构及控制方式主要是根据其物理结构进行划分,可以分为模块形式以及整块形式,自动化程度要求高的系统应用模块式结构,也可以选取有特定内置功能的可编程式控制器。输入输出点数是控制器中一个较为简单的性能参数,在对铣床自动控制系统的机型进行选择时应该注意对原有系统进行更换以及修改时应该保留一定的余地,以备后续改进; 其次,应该保证系统的输入输出点数应该是在理想状态进行测量而获得,为了保证自动化铣床控制系统的稳定运行,输入输出点数一般应该有 30% 的富余量。可编程序控制器的指令系统的功能较为强大,包括运算以及传输等等,在进行程序编写时,可以利用笔记本或者台式机进行输入,有利于修改和保存。在进行指令系统的性能参数选择时应该选择与铣床自动控制系统相配套的结构,同时满足系统的设计要求。 2.3 程序设计 在进行 PLC 自动控制系统程序设计之前,应该进行工艺流程的确定,这样不仅仅使得原有的工作逻辑关系保持不变,还加强了各种联锁保护措施。此外,铣床自动化控制系统在经过程序设计之后更加方便快捷,工作量以及初期投资量减少。程序设计中采用的设计系统为西门子和微软合作的软件 Win CC,进行程序设计时,还能实时对工作台进行仿真动作操作。 3.仿真试验效果  图 2 数控铣床加工仿真台 本文分析的铣床仿真软件采用的是上海宇龙仿真软件,数控铣床加工仿真台如图 2 所示,利用该软件对铣床进行仿真试验,控制系统采用的是西门子数控系统,在仿真软件中用户可以选定不同种类的刀具以及特定的特征参数,整个仿真过程主要是对毛坯的自定义、工件的装夹、压板安装、校验车刀以及铣刀、安装刀具以及机床手动操作等环节进行操作,在仿真的过程中选取数控运行环境以及 MDI自动运行模式,进行三维工件的自动化实时切削以及三维动态的刀具仿真轨迹记录,在运行中用户界面可以进行坐标系的设定以及补偿参数的设置。此外,在仿真的过程中,用户能够实时对铣床的操作动态进行监测。 4.结语 综上所述,自动化铣床通过控制系统的设计和改造,大幅度地降低了铣床机器的故障率,同时减轻了铣床操作人员的劳动强度,提高了工作效率,从而增加了经济收益。基于 PLC 控制系统下的铣床控制系统具有较好的灵活性和可靠性,同时也为 PLC 在铣床自动化生产过程中的实际运行提供了依据和参考。 |

2020-02-17

2022-06-13

2021-12-13

2022-11-09

2022-10-20

/1

/1