|

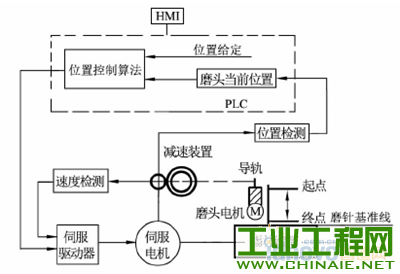

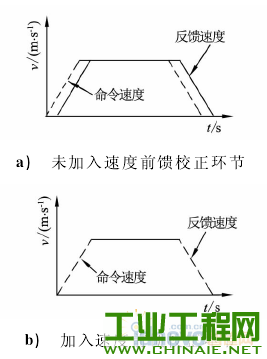

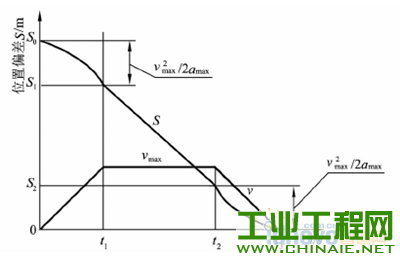

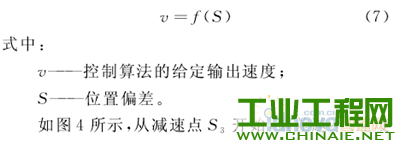

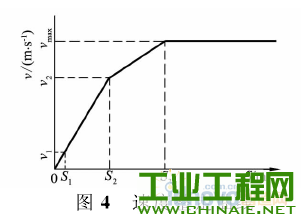

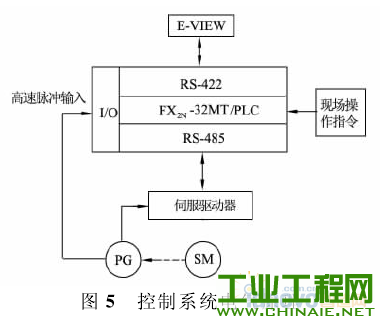

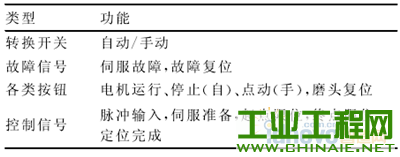

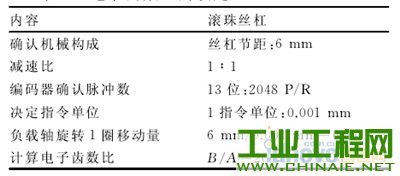

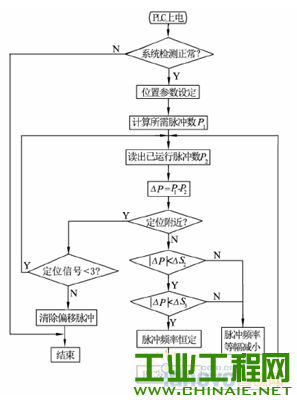

弹性针布是梳理机用重要的梳理器材,关乎着梳理机的高产、高效与优质[1],其质量一般由其平整度、锐利度、表面粗糙度、耐磨度和清晰度来评定,其中平整度和锐利度最为重要[2]。高精度的弹性针布磨针机是制造高质量弹性针布的保证,其磨砺尺寸的控制是生产弹性针布的重要环节[3]。 笔者介绍磨头伺服位置控制系统,由伺服电机调节磨头与针布间的距离,通过编写位置控制算法,实现了磨头位置尺寸的自动化控制,且系统定位过程操作简单、控制精度高,对弹性针布有非常理想的磨砺效果,为整个弹性针布生产线的自动化控制创造了条件,有利于提高针布行业的整体水平。 1.磨头位置自动控制系统的结构 磨针机磨头位置自动控制系统结构如图 1 所示。系统采用 PLC作控制核心,伺服电机作执行元件,脉冲旋转编码器(PG)作检测元件,E-VIEW 型触摸屏为人机界面,通过 FX2N-485-DB 型通讯扩展模块实现系统信息交流。当磨针机磨头位置确定时,由触摸屏给定位置信号,PLC 计算并输出脉冲信号到伺服驱动器,伺服电机可根据脉冲量和脉冲频率来调节磨头的位移量,旋转编码器反馈当前位置信号到 PLC,PLC通过位置控制算法来改变其输出脉冲,从而改变伺服电机的转速,实现预定的运动轨迹。当定位完成时,伺服电机停止。  图1 磨头位置自动控制系统 磨头位置自动控制系统以磨针基准线为参考线,通过控制磨头相对于基准线的位移量,精确控制磨头砂轮和弹性针布之间的距离。锡林滚筒径向是磨头与弹性针布调距的移动方向,调距即磨头沿导轨上的滚珠丝杠纵向移动,磨头在纵向导轨上的位置只能在一定范围内进行调节,即根据系统的需要设定磨头起点、终点限位。为适应不同型号针布的磨砺加工要求,每次磨针结束后都需将磨头手动复位。为避免伺服系统错误地发出定位完成信号,在定位过程中,PLC 需连续3 次读出定位完成信号,才能判为定位完成。 1.1磨头位置自动控制线性跟踪 伺服系统在数控指令的控制下输出位移、角度等运动信号,以实现预定的运动轨迹。伺服系统将被控对象的位置与目标位置间的距离保持在允许的偏差范围之内,这种控制过程称为位置自动控制 APC[4]。 在弹性针布磨针机控制系统中,磨头纵向的位置控制主要是通过精确控制伺服电机转速来实现。作者是按照梯形速度图来实现速度控制的,如图 2所示。在理想情况下,反馈速度完全跟踪命令速度,位置偏差量几乎为零。在实际控制中,由于传动装置响应滞后等因素的影响,系统反馈速度会滞后于命令速度,导致位置偏差量增大;因此,在磨头位置控制中加入速度前馈校正环节,通过调节速度前馈系数来减小跟踪误差。图2为速度前馈校正前后速度曲线对比。  图2 速度前馈校正前后速度曲线对比 1.2 磨头位置自动控制理想模型 磨头位置自动控制系统中,理想定位的要求是在最短时间内完成符合精度要求的定位动作。在磨针工序中要将精密度放在首位,即要求在最短的时间内完成最大控制精度的定位动作。磨头位置自动控制系统理想定位过程如图3所示 。设定位置偏差为S,初始位置偏差为S0,伺服  图3 磨头位置自动控制系统理想定位过程 电机最大加速度为amax,最大速度为vmax。为了使磨头装置能够尽快到达设定的位置,要尽量使磨头装置处于最大速度状 态。为 了保证调 节时间尽量短,执行电机以最大加速度启动,并以最大负加速度停机,从而使磨头恰好停在目标位置。理想定位情况下,加速阶段的速度为:   1.3 新型位置控制算法 新型磨头位置的控制要求定位精度高且不出现超调,系统可采用“分段减速控制”的方法实现该要求。在位置控制系统中,APC算法可简单表示为:   越慢,加速度越大。实际上,调距过程中的一个重要内容就是整定减速点和减速点开始的减速曲线。在整定过程中,可根据磨削工艺要求的尺寸精度,定出控制的死区,即在达到死区的范围时,输出速度为零,使被控对象在惯性的情况下滑到精度区 S1,并在精度区的范围内停下来,则 S1即系统规定的磨头定位精度。通常这个工作需要结合实际自动位置控制的执行机构以及控制机构来完成。从图4中可以看出,控制的关键在于2个减速点(S2,S3)和精度区S1的选取。 2.控制系统实现 2.1 系统硬件设计 控制器 PLC是整个磨头控制系统的核心,其控制功能强、可靠性高、配置灵活、体积小、质量轻,而且使用方便,在我国已广泛地应用于自动化控制的各个领域。PLC接收现场各类操作指令、各种状态信号的反馈 以 及 人 机 界 面 E-VIEW 的 实 时 参 数 设 定。PLC上电时,其内部寄存器数值与特殊寄存器的功能进行初始化,将人机界面 E-VIEW 面板中设置的数据,通过 RS-485 串口通讯改变 PLC 内部寄存器值;再经 PLC内部计算处理、通过 RS-485总线输出给伺服驱动器;同时,伺服驱动器也将电机运行状态经 RS-485总线传递给 PLC。控制系统电气原理如图5所示。  通过计算,实际的输入输出量I/O 点数不超过32点,因 此 可 以 选 择 三 菱 系 列 的 FX2N-32MT 型PLC。FX2N-32MT 型 PLC 属 于 晶体管 输 出 型 ,它除具有一般逻辑控制与运算功能外,还具有高速脉冲计数输入功能,PLSY 高速脉冲串直接输出(Y0、Y1口)、RAMP 电机变频软启动/软制动及其它特殊处理 功 能,可以对伺服电机进行位置控制[5]。PLC输入端外部接线,如图6所示。  通过分析可知,PLC 的输入需要占用12个输入端子,端子分类及其功能定义,见表1。磨头装置由高精度的交流伺服电机驱动,新型系 统选用安川公司制造的SJDE-04APA型伺服驱 表1 PLC输入端子功能定义  动器及其相应的SJME-04AMA 型伺服电机作为执行电机[6]。伺服驱动器设置为“位置控制”方式,指令脉冲输入 方式采用 “SIGN+PLUS”脉冲 信号形式,在控制方式上加入命令跟踪控制与前馈校正控制,可以提高对输入脉冲命令的响应速度,对输入命令最大程度跟踪,减小了位置偏差量。如果将电机轴与负载侧的机械减速比设为 m/n,则可由下式求出电子齿数比的设定值: 表2 电子齿数比的设定  通过人机界面 E-VIEW,可利用 FX-PCS-DU和 WIN-C组态软件设计主画面、参数设定、状态信息、报警信息和帮助等画面。通过 RS-422 与 PLC通信,可对磨头位置参数在线修改,当弹性针布尺寸规格改变时,通过触摸屏就能调整不同针布对应的磨头位置,而不需要调节任何机械结构,提高了系统的自动化程度和精密度。 2.2 系统控制软件设计 系统控 制软件由 3 部分组 成,即 PLC 控 制 程序、触摸屏———PLC 通讯程序和触摸屏组态软 件。因篇幅所限,在此仅给出 PLC 控制系统流程图,根据新型控制算法和磨头位置控制系统的实际情况,设计的磨头自动定位控制系统流程,如图7所示。PLC上电后,先初始化系统运行状态和相关变量,然后进入主循环。在自动运行条件下,若检测系统处于就绪状态,则根据触摸屏设定的位置值计算出所需的脉冲数,再通过编码器反馈的信号读出已运行的脉冲数,而 PLC内部则计算出系统剩余的脉  图7 磨头自动定位控制系统流程冲数。 当下压装置尚未处于定位位置附近时,根据剩余脉冲数来判断系统是处于匀速段、第一减速段还是第二减速段,PLC 则根据相应阶段,发出相应频率的脉冲;当处于定位位置附近时,为保证定位准确,系统需连续3次读出定位完成信号,才能判为定位完成,然后系统清除偏移脉冲,程序停止运行。 3.结论 新型磨头位置自动控制系统,代替手动调节磨头横移装置来设定磨削间距的传统模式,采用高性能PLC及相关用户软件程序、高精度伺服电机位置控制,显著提高了位置尺寸控制的精密度,并实现了磨削间距的柔性化调整 。新系统的尺寸控制精密度可达1μm,能够满足各尺寸规格弹性针布齿条的生产要求。 |

2020-02-17

2022-06-13

2021-12-13

2022-11-09

2022-10-20

/1

/1