|

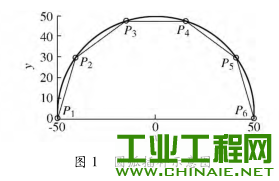

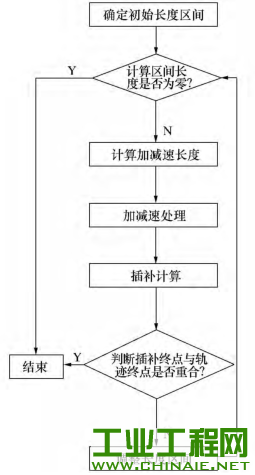

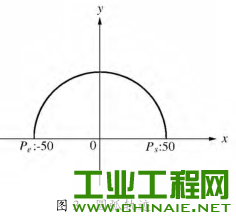

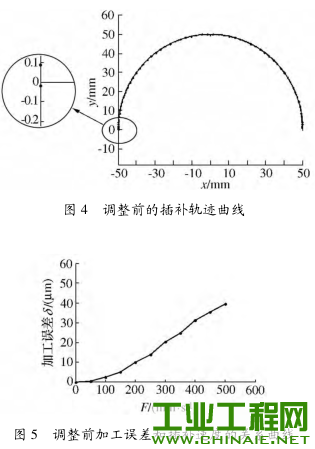

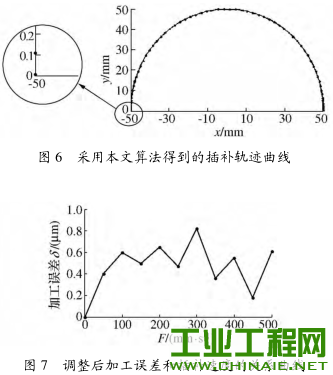

为了实现高效、高性能的运动控制,数控系统进行的两项主要的工作是加减速处理与插补计算。加减速处理需要综合考虑机床的运动学、动力学性能以及待加工的轨迹信息。例如梯形加减速算法可以表示为 式中: 用于加减速算法的轨迹长度应该是加工轨迹的实际长度。由于数控插补实质上是用连续的小线段逼近曲线轨迹,因而加工轨迹的实际长度不等于曲线轨迹的理论长度。例如加工圆弧时,插补轨迹长度小于圆弧的实际长度(如图 1 所示)。  由于轨迹长度影响加工时间,如果将曲线轨迹的理论长度用于加减速处理,那么所得的加减速曲线必定不能反映实际的速度变化,从而显著降低加减速处理的效果。为了提高加工精度,传统的方法是增加曲线轨迹终点判别,但此种方法会造成速度突变,引起机械震动,最终影响加工质量。为此,采用二分法的基本思想计算加工轨迹长度,并且使用加工轨迹长度代替曲线轨迹的理论长度,用于加减速处理,以保证加减速算法生成的速度曲线与真实的速度曲线一致,实现曲线加工精确的加减速处理。 1 基于二分法的加减速长度计算方法 1. 1 处理流程概述 如图 2 所示,应用二分法的基本原理求取加工轨迹长度。  图 2 基于二分法的加减速长度计算算法流程图 首先需要确定初始长度区间,然后利用区间中值进行加减速处理。并且根据加减速生成的速度曲线和轨迹类型进行插补计算。区间长度为零表明最终找到理想加减速长度;插补终点与轨迹终点重合,表明提前找到理想加减速长度,在这两种情况下均可结束循环过程。如果区间长度不为零,并且插补终点不与轨迹终点重合,则调整区间大小,然后重复上述流程。 1. 2 确定初始长度区间 必须确保加工轨迹长度包含在初始区间[a1,b1]内,即 式中 Lx为加工轨迹长度。 由于 Lx是个待求量,所以其大小事先末知,但是可以确定一个包含 Lx的取值范围,即 式中 Lr表示曲线轨迹的理论长度。 虽然取 b1=Lr,可以缩短区间长度,减少求解次数。但是当曲线的理论长度难以计算或这样的计算需要消耗大量的系统资源或者需要占用较长的时间时,b1取一个明显大于 Lr值也是合理的。例如椭圆插补时,b1可取实际的椭圆弧长(通过数值方法计算得到)或取整个椭圆的长度(2πab)。后面将说明,区间长度增大一倍时,计算次数只增加一次,所以取一个易于计算的并且大于 Lr的值将显著的减小计算时间与资源消耗。 1. 3 调整长度区间 当插补终点与轨迹终点不重合,需要重复图 2 所示流程。在新的循环开始之前需要调整区间大小。边界值的调整分两种情况,当插补终点小于轨迹终点时,调整下边界值,即 式中 Li表示当前插补计算长度。 在新一轮插补计算之前,增大区间下界或减小区间上界,均使得区间长度变小,从而逐步逼近待求的加工轨迹长度。 1. 4 收敛速度与近似处理分析  为了减小插补计算次数,可以根据精度要求设定一个允许误差值,当插补计算区间小于该值时,即认为取得加工轨迹长度。即当i-bi<ε 时取 Lr=(ai+bi) /2 作为加工轨迹长度。同理,可以设定一个插补计算终点与轨迹终点重合的允许误差值,当两者之差小于该值时,提前结束循环,此时的 Li即为加工轨迹长度。 2 仿真与讨论 为了验证所提算法的有效性,在 Matlab 软件中实现上述算法。仿真采用梯形加减速方法加工图 3所示的逆时针圆弧,圆弧半径 R=50 mm,起点坐标Ps(50,0),终点坐标 Pe( -50,0)。运动参数如下:起点速度 Vs= 0,终点速度 Ve= 0,加速段的最大加速度 A= 1 000 mm/s2,减速段的最大加速度D= 1 000 mm/s2,脉冲周期 Ts= 10 ms。  1) 采用圆弧的理论长度 πR=157. 079 6 mm 进行加减速处理,在插补速度 F = 300 mm/s 的条件下,所得的轨迹如图 4 所示。从图 4 中可以看出,插补轨迹超出了理论轨迹,存在明显的加工误差,加工轨迹终点坐标为(-49. 995,-0. 020 4)。而且加工误差随着速度的增大而增大,如图 5 所示。  2) 采用曲线轨迹终点判别的方法,用圆弧的理论长度πR= 157. 079 6 mm 进行加减速处理,并且将超出的部分截断。这样虽然在理论上可以保证终点处的精度,但是由于会造成速度曲线的突变,使机床产生振动,所以会影响实际的加工精度。 3) 在插补速度 F=300 mm/s 的条件下,采用二分法计算出加工轨迹长度为 157. 059 2 mm(允许误为 1 μm),利用该轨迹长度进行加减速处理和插补计算所得的轨迹如图 6 所示。从图 6 中可以看出:加工轨迹的终点与圆弧的理论终点重合。而且加工误差由算法本身控制,不受加工速度的影响。  对比方法(1)、(2)和方法(3)可知,所提算法可以保证各种速度下的插补精度,而且不会对速度曲线造成不良影响,所以能够保证曲线加工质量。 3 结束语 加工曲线轨迹时,通常将轨迹的理论长度用于加减速处理,这种处理方法存在两个问题: 1) 有些曲线轨迹(例如样条曲线)的理论长度不易计算; 2) 加工轨迹的实际长度与曲线轨迹的理论长度并不相等。 所提的算法不需要计算曲线轨迹的理论长度,而是采用二分法的基本思想直接求解加工轨迹长度。将加工轨迹长度代替曲线轨迹的理论长度进行加减速处理,可以保证加减速算法生成的速度曲线与真实的速度曲线一致,从而保证加工精度和机床的动态性能。 由于二分法收敛速度快,效率高,占用的处理时间少,而且只需要在预处理阶段进行一次,不占用插补时间。此外,所提的算法与具体加减速算法、插补算法及轨迹类型无关,可以与现有的曲线插补技术相结合,实现精确的曲线加工。 |

2020-02-17

2022-06-13

2021-12-13

2022-11-09

2022-10-20

/1

/1