|

0 引言 随着国内非织造布市场的飞速发展,非织造布企业日益壮大,各企业对非织造设备的机械性能和生产能力等提出越来越高的要求。交叉铺网机是针刺、水刺等非织造布生产线关键的设备,我国在这两个领域难以取得突破,其重要原因就是交叉铺网机速度慢,因此高速铺网机在非织造布生产线中占有举足轻重的地位,它直接影响整条生产线的生产效率和产品质量。目前高性能的铺网机均为国外厂家产品,主要有德国奥特法(AUTEFA)公司的CL2003和CL4000铺网机,法国阿斯兰公司(Asselin)的Profile交叉铺网机,纤网输入速度已高达90m/min~150m/min[1]。国内企业也有生产类似结构的铺网机,宣称速度最高达80-90m/min,但在生产实际应用的并不多。目前国内外高速铺网机都采用五个伺服电机驱动,其控制系统主要采用PLC(包含运动控制模块)+触摸屏或PC+运动控制卡的形式进行控制[2]。前者由于PLC实现复杂的多轴联动控制算法比较困难,难以实现最佳的复杂控制算法;后者多轴运动控制功能由运动控制卡实现,用户一般只需开发一个界面将复杂的运动控制关系下载到运动控制卡的存储介质上,相对较容易,但其功能取决于运动控制卡的功能和底层功能的开放程度,同时运动控制卡必须插在PC插槽内,电器箱与操作台之间不能分离太远,给成箱与布线带来困难。我们采用基于RTSB高速实时现场总线技术,所有的控制算法都在PC上实现,采用高级语言编程,可以实现任意复杂的算法,PC与电机和I/O控制接口之间采用一根网络线相连,实现高速的数据传输(12Mbps),距离可达100米,为铺网机的高速复杂算法控制提供了可能。目前该铺网机的最高输人速度120m/min,输出速度0.5-20 m/min,控制尺寸精度<0.5mm ,无需切边处理,输出纤维网CV值<1.5%,铺网机长时间不间断工作运行,设备运行稳定可靠。 1、交叉铺网机的控制要求 1.1 铺网机的工作原理

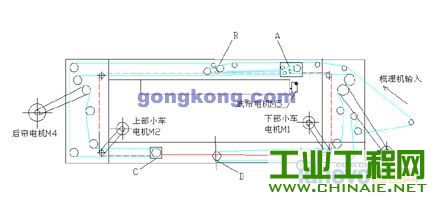

图1 铺网机运动原理图 图1是铺网机的运动原理图。梳理机的出网速度即为交叉铺网机的入网速度,这个速度在整个运行期间是稳定的,也就是说纤网以恒定的速度源源不断地铺到输出帘上。小车A和补偿棍C固定在同步带上由M1电机拖动一起运动,小车B和补偿辊D固定在同步带上由M2电机拖动一起运动。2个小车在导轨上以高速度做往复运动,把梳理机送来的纤网源源不断地经过A小车的下出网帘交叉铺到输出帘上,输出帘由电机M5驱动,它的速度与铺网速度、幅宽和层数有关。卷帘电机M3和M4负责补偿小车运动中前后帘的位置。 1.2 小车的运动关系 传统交叉铺网机铺叠的纤网有以下三个弊端[3]: (1) 由于梳理纤网的张力导致纤网横向收缩; (2) 由于理梳机出网速度保持恒定,在铺网小车翻转反向减速/加速过程中导致纤网超喂,使纤网两边较中间重; (3) 在后续加固过程中,因牵伸导致产品的横向收缩,使得产品两边重的弊病更甚; 传统交叉铺网机生产的纤维网两边重中问轻的问题,是由于铺网小车在铺网宽度的两端换向时,小车的速度必须减至零,然后反向并重新加速,在小车减速/加速过程中,梳理机输出的纤网是由铺网帘恒速输送的,因而造成铺叠的纤网两边变重,如下图2。

为了解决传统铺网机生产纤网的缺点,国外一些大的无纺设备公司进行了相应的研究,新一代铺网机上部铺网小车的翻转过程滞后于下部铺网小车的翻转过程。这样在下部铺网小车减速变向的过程中,上部铺网小车可储积适当长度的纤网,然后在整个宽度上再将其均匀地释放出来,为了补偿原纤维网在后续加固工序中因牵伸而致横向收缩产牛的变形,在下部铺网小车反然而向后的加速阶段,控制纤网张力,使得边网铺放处于欠喂状态,如此铺放的纤网横截面类似正弦曲线的波峰状,即中间厚、两边薄。如下图3。

1.3 电机加减速形式 高速铺网机运行速度高,运动部件质量大,惯性力大,在往复铺网过程中,上下小车和前帘驱动电机与后帘驱动电机频繁起停,为减少两端换向时的纤网超喂的影响,应尽量缩短加减速时间,在速度为80m/min时,一般加减速时间应控制在400ms以内。但加减速时间短,动态冲击力大,运行不平稳,这将影响铺网速度的提高。为减少的冲击,一是减轻运动部件质量,为此运动辊子采用碳纤维材料;另外从运动控制角度,如何保证在机器运动平稳的前提下,实现以加减速时间最短为目标的最优加减速控制规律,使机器具有满足高速加工要求的加减速特性。常见的加减速方式有:直线加减速、指数加减速和S曲线加减速,其中S曲线可以实现匀加加速度(加速度的变化率),加减速在任何一点的加速度都是连续变化的,从而避免了冲击,速度的平滑性很好,运动精度高,但是算法较复杂。本控制系统采用S曲线加减速。 1.4 铺网小车速度调整设定 通常铺网小车的速度要不断采集跟踪前道工序(梳理机)的输入速度。为了使针刺后的纤网横向匀度处于最佳状态,在整个铺网行程中设有20个(前进10个,后退10个)速度调整点,速度调整点的速度一般在梳理机速度的8O%~120%之间设定,用户可以根据要求设计铺网曲线。PC机根据设定值进行微调点之间的速度平滑计算,控制各个电机的运动,获得预期的铺网曲线。 1.5 纠偏控制与安全互锁 在铺网过程皮帘会发生偏移,若不及时纠正有可能损坏皮帘。在铺网机的前后帘各有一个纠偏机构,在帘的两端放有两组光电传感器,用来检测前后帘的偏斜,若发生偏斜,则用纠偏机构上的液压缸来调节纠偏机构的高度,以达到调节前后帘偏斜的目的。铺网机的纠偏通过PLC I/O进行控制,该控制系统通过一种自行设计的独特纠偏机械结构进行配合,在系统的软件和硬件中采用双重I/O互锁来保证机构的安全和可靠性,防止误动作的发生,试验证明纠偏动作少,皮帘位置准确,保证了产品的质量。 2、RTSB总线多轴运动控制平台 RTSB总线运动控制平台是我们自主开发的一项技术。传统控制系统驱动和PLC I/O与控制器是直接相连的,一个伺服电机至少有11根线,当轴数和I/O点多时,布线相当多,出于可靠性考虑,线长有限(一般3-5米),扩展不易,可靠性低,维护困难。而现场总线用一根通讯线或光纤将所有的驱动和I/O级连起来,传送各种信号,以实现对伺服驱动的智能化控制。这种方式连线少,可靠性高,扩展方便,易维护,易于实现重配置,是控制系统的发展方向。我们自主研究的高速实时串行通讯总线(RTSB),它具有完全同步的四端口,系统带宽48Mbps,可同步控制128轴(每个端口的通讯速率为12Mbps,可连接32个设备),无实时操作系统时周期抖动<500ns,最小循环时间500us(3轴),最大传输距离可达100米,数字I/O点可达2048/2048,模拟I/O可达32/32点,具有可重构配置系统和实时任务二次开发功能。所有的控制功能全部由上位PC机完成,这为在一个强大的CPU下支持复杂中央控制模型和智能化控制实现卓越的运动性能并确保机器运行的高可靠性提供了可能。

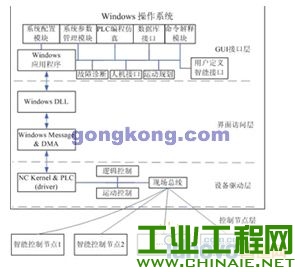

为了满足当前广大中小企业对控制器二次开发形成具有企业自主知识产权控制器,提升企业产品的核心竞争力的要求。我们以RTSB总线为基础,开发了基于高速实时同步运动控制网络的软件化智能控制通用平台,为流程工业和以运动系统应用为主的各类设备的运动控制提供一个体系开放、性能优良、功能柔性、适合高速高精控制、融合智能的网络化通用控制平台。该平台综合了运动控制和PLC控制的优点,具有成本低、软件化、开放性和智能化的优点,满足当前企业对控制器二次开发的迫切要求。智能开放运动控制平台的体系结构如图4所示。开放结构运动控制平台由一系列结构对象构成。根据它们在控制中的功能不同,这些对象可以归纳为四个不同的层次模型,构成开放智能运动控制系统面向对象的总体结构。该模型将分布于不同地点,不同控制模块的I/O以及驱动系统,集中于中央控制器集中控制,构成节点分布,控制集中的通用总线式软件化智能运动控制平台。 GUI接口层:实现非实时控制任务的处理,形成调度运动控制和逻辑控制等实时任务的执行序列;同时也是对用户智能开放的界面层,通过用户自定义智能接口,将各种新工艺、新技术、新方法集成于控制系统的基础平台。 界面访问层:通过Windows 动态链接库形式实现系统NC内核的开放,构造应用程序访问系统内核的接口通道。 设备驱动层:实现设备的实时控制,通过DMA或Windows 消息实现信息的交换。 控制节点层:节点功能可以动态配置的智能设备终端控制器或具有自治功能的独立功能模块,实现运动量控制以及I/O状态处理。将中央智能控制模型分布执行的物理设备。 3、系统的软硬件组成 铺网机的控制系统组成如图5。上位机采用工控机,配15”触摸屏,在控制箱中插有一块PCI的RTSB通讯主卡,通过通讯电缆与总线接口机箱相连,总线接口机箱将接受到的信号分别控制五个伺服电机和PLC的输出点(包括纠偏电机),并同时将电机的编码器信息、上下小车的绝对编码器位置及PLC的输入状态返回到PC机。PC机完成系统的人机界面、运动规划、I/O逻辑运算、故障诊断及通讯等功能。 系统的任务主要由实时性任务和非实时任务两部分: 实时任务:当1ms定时到达后,由硬件通知系统发生中断,进行数据的接收和发送处理。 非实时任务:系统进行人机界面的更新、参数输入的扫描与处理以及系统得运动规划等。 在铺网机的操作主界面,可完成系统的手动自动操作,通过不同密码分级,设备操作工人可配置设备运行参数、机械参数和控制系统参数。 4、结论 高速交叉铺网机的控制是一项综合技术,它涉及到机械与电器的配合与控制。本系统的开放性和高速总线通讯功能为高速交叉铺网机提供了一种有效的控制方案。经过实际运行证明,系统操作方便、控制效果好,产品质量高、运行稳定可靠。 |

2020-02-17

2022-06-13

2021-12-13

2022-11-09

2022-10-20

/1

/1