|

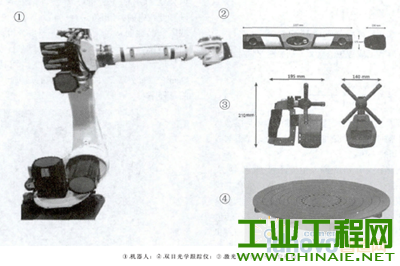

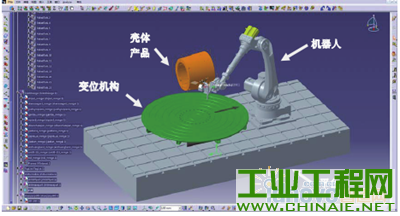

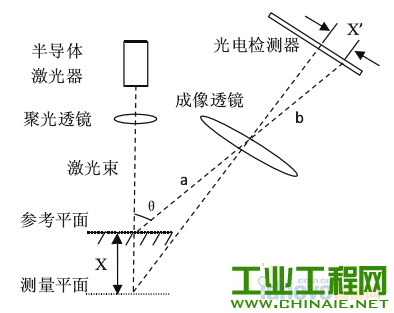

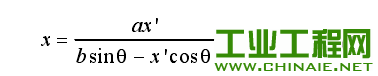

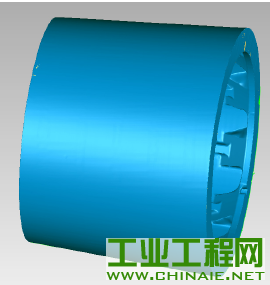

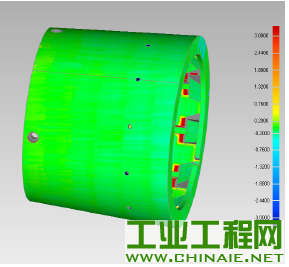

0.引言 在市场竞争日益激烈的趋势下,对于生产企业的要求也越来越高,主要包括缩短新产品研发时间(T),提高产品质量(Q),降低生产成本(C),提供全方位的售后服务(S),即所谓的TQCS要求[1]。因此,数字化工厂在这种大背景下应运而生,数字化工厂技术是通过综合利用计算机辅助图形技术和仿真技术代替传统凭借手工和经验的工作方式,在这基础上进行产品的建模、生产、测量和评价,从而缩短研究和生产的准备周期,降低人力成本和投资风险[2]。目前,检验检测技术是质量控制过程中的重要环节,常用的数字化检测方式可按接触式和非接触式分为两大类,接触式包括以三坐标测量机(CMM)为代表的触发式数据采集方式,这是目前广泛应用的一种测量设备;而非接触式包括激光三角测量法、激光测距法、结构光法,工业CT等。相较于接触式,非接触式测量方式具有快速直观获取产品三维数据的优点,已成为今后测量技术发展的趋势[3]。 本文以壳体产品为研究对象,壳体产品半封闭结构模型如图1所示,通常的检验测量方式是依靠三坐标测量机以及人工手动检验方式完成,耗时耗力且对人员经验有一定要求。本文针对壳体类产品尺寸的批量测量需求,设计了一套基于机器人的三维自动扫描测量系统。该系统在所建立的测量场下,可以自动快速获取壳体需要测量部位的三维数据,并在软件中对其进行分析计算,并生成测量报告,有效缩短了测量时间,提高了测量效率。  图1 壳体产品半封闭结构模型 1.机器人激光三维扫描系统介绍 机器人激光三维扫描系统主要由六轴机器人、双目光学跟踪仪、激光扫描仪、变位机构和其他扫描辅助配件组成,如图2所示。将激光扫描仪固定在机器人末端执行自动扫描工作,双目光学跟踪仪架设在机器人和变位机构前方,通过仪器上左右平行对齐的两台摄像机,通过三角测量的方法将激光扫描仪匹配点视差情况转变为深度,从而实时获取其位置信息[5,6]。 本文使用DELMIA仿真软件对机器人进行路径规划和离线编程,之后现场控制机器人修正和执行程序,通过激光扫描仪对产品外形进行快速自动扫描,实时获取点云数据并传入计算机。扫描结束后使用Geomagic Qualify软件对点云数据处理和分析,包括2D/3D比较、特征比较、形位分析等,并按实际需求自动生成测量报告。 2.机器人运动路径规划仿真 机器人的运动轨迹程序通过 DELMIA 软件的Robotics 模块离线生成。在离线编程之前,需要在“Device Building”工作台之下建立2个坐标系,分别是Base坐标系和Tool坐标系。Base坐标系用于确定机器人的位姿关系,Tool坐标系用于测量时确定激光扫描仪位置坐标。将机器人、产品、转位机构、工作平台以及工装的CAD模型导入DELMIA的“Device Task Definition”模块下,使用“Position Toolbar”完成模拟装配的功能,模装位置与测量系统仪器摆放位置实际情况应相同。  图2 机器人扫描测量系统 确认无误后保存初始位置并点击“new tag at TCP”功能,根据壳体产品的外形特征,重点关注其孔类、槽类及空间狭窄等位置特征,控制机器人末端的激光扫描仪行走位置,生成路径结点tag,DELMIA软件会自动存储tag点并生成列表。在建立tag点时需要考虑机器人的可达域,视觉传感器的视场范围等因素。在此过程中,可以通过Jog对话框实时地查看机器人各个关节的运动情况,并可以查看各关节的运动是否超出工作范围,还可以随时调整各个关节的转角,DELMIA中机器人路径控制如图3所示[4]。  图3 DELMIA中机器人路径控制 利用“New Tag at TCP”方式,将所有路径结点添加到点群之后,单击“New Task”新建一个任务,然后将之前建立的点群添加到任务中。单击“Teach a d e v i c e ” ,将任务与机器人关联起来。可以利用“Reach”命令来检测视觉传感器是否到达预期的测量区域,根据检测情况调整对应的路径结点,通过“Tag Transformation”调整结点位置和“Modify Tags Orientation”调整结点姿态。用“MT Jog a device”查看各个路径结点对应的各关节的运动情况,检测各关节是否超出工作范围。如果超出,要进一步调整,直到其在工作范围之内。最后,利用“Robot Task Simulation”进行仿真,可以直观地看到测量机器人对工件进行动态测量的整个过程。确认机器人运动路径可行无误后,点击“create robot program”生成离线编程语言。 3.三维扫描测量原理 NDI公司V5激光三维扫描仪采用三角法测量原理,其原理示意图如图4所示,由扫描仪中半导体激光器经聚光透镜将一条激光光束照射在被测工件表面上,形成一个光斑,并通过成像透镜反射成像在光电检测器上。测量平面处于不同位置时,光电检测器上的成像位置随反射光斑的位置变化而变化。测量平面反射光斑位移位置变化可根据相似三角形关系确定,计算方法如式(1)[3]所示。  图4 激光三角法测量原理 若光电检测器上成像位移为x',则测量平面上反射光斑位移 x :  式中,a是反射光斑到成像透镜的距离;b是成像透镜到光电检测器成像面之间的距离;θ为激光光束与成像透镜光轴之间的夹角。V5激光扫描仪采用线光源入射光测量方式,被夹持在机器人末端对壳体产品内外形进行扫描。壳体三维扫描工作需要根据实际产品情况、外形特征特点以及机器人限位限制,利用转位机构进行配合,此时需在转位机构平台上放置多目标装置(Multi-Target Device)和动态过程标示点(DPR Target),以建立坐标系并自动拼接扫描点云数据。 4.壳体产品自动测量应用 通过工装定位待测壳体产品,利用调用编译的自动测量测序实现壳体产品内外形的快速自动扫描测量,并实时存储扫描数据。扫描数据初期是以点云形式存在,经封装处理后,产品数据从点对象转化为三角形对象,即STL格式文件,如图5所示。  图5 壳体数据三角形对象 之后便可以进行创建特征、对齐、二维(2D)和三维(3D)数模对比对和尺寸评估工作。创建特征可以在参考对象和测试对象上建立点、直线、圆、槽、平面、球、圆柱体等特征,为后续操作提供参考。对齐是将点云数据与CAD模型统一到同一个坐标系下。对齐后,将实际产品扫描多边化数据与理论CAD模型进行2D和3D比较。3D比较可以实现产品的3D分析和几何公差(GD&T)分析,最终以三维彩色偏差图模型的形式反映出产品各部分的超差情况,如图6所示。几何公差(GD&T)分析可以对包括平面度、圆柱度以及垂直度在内的9种形位进行创建并评估。2D分析是通过截取产品截面从二维平面来进一步分析截面某一处的超差情况。以上的所有步骤结果都在自动生成的报告中呈现。当产品需要批量化检测时,可使用Geomagic Qualify“批处理”功能,快速执行之前已经固化的自动测量程序。  图6 壳体数据3D比较 利用壳体的扫描测量数据,并根据JJF1059-1999《测量不确定度评定与表示》中的要求,对机器人扫描检测系统的测量不确定度进行了评定。机器人扫描检测系统测量不确定度的主要来源:1)测量的重复性;2)便携式三维扫描仪测量系统的不准确。经计算,机器人扫描检测系统在1.5m~4.5m测量距离范围内扩展不确定度为U≤0.10mm。 5.结论 本文通过对机器人三维自动扫描测量方法的研究,实现了壳体产品的自动扫描测量应用。研究表明,机器人自动扫描检测系统的测量不确定度≤0.10mm。此外,利用机器人代替手工检测,不但可以降低劳动强度,提升检测效率,而且易于实现规范化检测,避免了检测结果因人而异、重复性差等负面影响,提升了产品的检测质量。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1