|

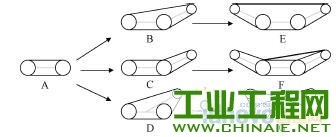

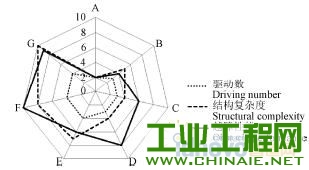

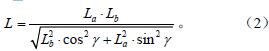

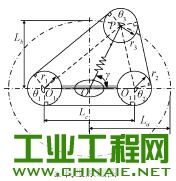

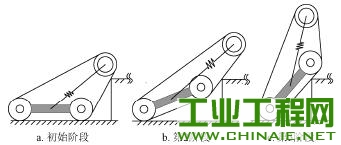

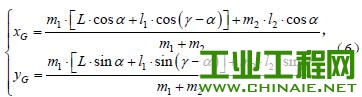

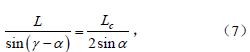

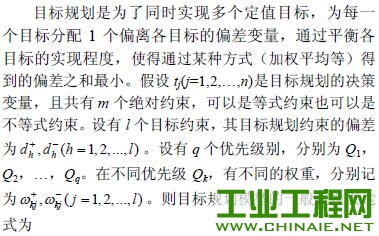

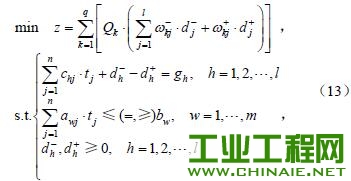

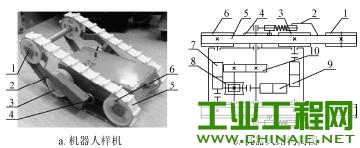

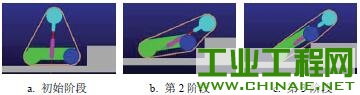

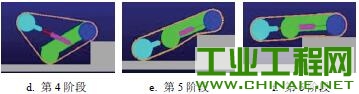

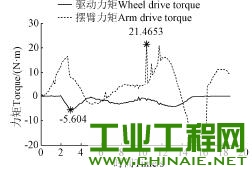

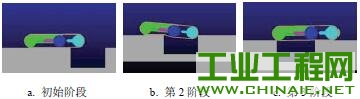

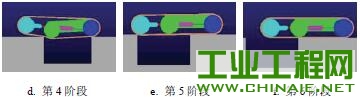

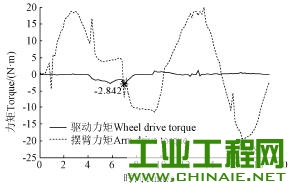

0、引 言 近些年来,机器人已经广泛应用于救援、检修、农业和军事等场合代替人类执行任务。其中,履带式移动机器人因其较好的环境适应性和较简单的结构形式,得到了广泛的研究和应用。目前,已知履带机器人有Packbot[1]和“灵犀”机器人[2]等履带不可变形机器人,VCTV-1(variable configuration tracked vehicle-1)机器人[3],VGTV-2 机器人[4],VCTV-3 机器人[5],VGST 机器人[6-8],法国VGTV 机器人[9],NEZA-I 机器人[10]和履带自张紧式主臂可变构型机器人[11]等履带可变形机器人。然而多数机器人均针对非结构环境设计,由于非结构环境的复杂性,致使设计得到的机器人较为笨重,应用于核潜艇、室内以及特定农作物种植区等障碍已知的结构环境很不经济。然而,这样的环境对于机器人的需求越来越多,尤其是随着农业对于机器人的需求量日益增大。在农业应用中,农作物行间距以及灌溉沟渠等都是已知障碍,属于典型的结构环境。机器人机构设计直接影响其对环境的适应性,如何设计合理的机器人本体结构参数成为亟待解决的问题。由于环境障碍的多样性以及对机器人自身性能的多种要求,例如,在农业应用上,要求机器人能顺利通过具有特定行间距的作物并且跨越相应的灌溉沟渠,因此,机器人本体结构参数的设计问题成为多目标优化问题。李楠等[12]使用Pareto 模型处理多目标问题对水陆两栖可变形机器人的结构参数进行了分析设计,Sergiu 等 [13]使用分量加权方法处理多目标问题对并联机器人进行了设计分析,刘建等[14]提出了基于多目标粒子群优化算法的矿用救援机器人动力匹配设计方法,Luo Yang[15]采用多目标优化方法设计了轮腿复合机器人Rolling-Wolf。这些设计方法在机器人结构设计研究中均使用性能函数的极值作为设计目标,很难应用于环境障碍已知、对机器人性能提出具体目标要求的环境,因为采用性能极值得到的结构参数值不一定能满足环境中最大障碍对机器人的要求,即对环境的适应性得不到保障。因此,本文使用目标规划(goal programming)处理多目标优化问题,将已知环境中障碍最值作为目标赋予性能函数,将性能函数与预期目标间的偏差作为目标函数,以设计最优的机器人结构参数。 本文在分析履带机器人构型演化机理基础上,以履带可变形机器人作为研究对象,将椭圆定理应用于其构型机理设计,进一步在分析机器人越障机理基础上,建立目标规划模型,并使用遗传算法得到可行解,以指导选取合理的机器人结构参数。最后,通过仿真和试验对机器人结构参数的合理性进行验证。 1、履带可变形机器人目标规划模型 1.1 机器人机构原理设计 1.1.1 概念设计 一般而言,履带式移动机器人底盘至少需要2 个驱动,以保证机器人可以完成转向运动。而对于含有摆臂的机器人,其驱动数随着主动摆臂个数的增加而增加,同时机器人的成本和结构的复杂度也随之增加,如图1a所示,是基本的履带机器人构型演化图,图1b 是在假设A 构型越障性能和复杂度均为2 的基础上对各个构型机器人性能估计值的对比图。  a. A~G 构型推演  b. 构型特性对比 注:对于驱动数,0~10 表示机器人所需的最少驱动数。对于越障性能和结构复杂度,0~10 表示机器人的越障性能和结构复杂度,数值越大,越障性能越强、结构复杂度越大。 图1 履带机器人构型推演与构型特性图 由图1 可知,构型D 使用3 个驱动和较简单的结构形式,实现了单臂复用,具有很好的环境适应能力。基于以上考虑,本文对构型D 进行分析研究,设计合理的结构参数,以适应特定的环境。 1.1.2 构型原理设计 对于履带可变形机器人构型D,设计中要解决的重要问题是如何保证履带张紧的同时履带长度不发生变化。如图2a 所示,可知履带长度为 式中Lbelt 为履带的总长度,mm;Lc 为驱动轮O1 和被动轮O2 中心间距,mm;O1P L 为驱动轮中心O1 点到行星轮中心P 的距离,mm;O2P L 为被动轮中心O2 点到行星轮中心P 的距离,mm;ri(i=1,2,3)分别为驱动轮O1,被动轮O2 和行星轮P 的半径,mm;θi(i=1,2,3)分别为履带在驱动轮O1,被动轮O2 和行星轮P 上的包角,rad。 假设O1、O2 分别位于椭圆的2 个焦点位置,La 为摆臂最大长度,mm;Lb 为摆臂最小长度,mm;γ 为摆臂OP 与O1O2 连线间的锐角,rad。根据椭圆定义,如果保证摆臂实时长度L 在其旋转过程中满足  则LO1P + LO2P = 2La 为常数。 由于O1、O2 和P 始终构成三角形,因此,履带在带轮上的包角之和始终为2π。假设3 个带轮半径相等且均为r,则履带长度仅与机器人的几何参数有关,为 采用图2b 所示弹簧和凸轮机构来实现摆臂按照式 (2)变化且履带能连续张紧。 注:La 为摆臂最大长度,mm;Lb 为摆臂最小长度,mm;Lc 为驱动轮和被动轮中心间距,mm;γ 为摆臂OP 与O1O2 连线间的锐角,rad;ri(i=1,2,3)分别为驱动轮O1、被动轮O2 和行星轮P 的半径,mm;θi(i=1,2,3) 分别为履带在驱动轮轮O1,被动轮O2 和行星轮P 上的包角,rad。   图2 机器人构型原理及模型 1.2 越障机理分析 为合理规划机器人结构参数,提高机器人对目标环境的适应能力,需要构建机器人结构参数与能够跨越的障碍间的关系。本文分析机器人在工作环境中普遍存在的台阶和沟壑2 种不同类型障碍。 1.2.1 攀爬台阶 对于不同大小的台阶,机器人将采取不同策略跨越,当障碍小于驱动轮半径时,类似轮式机器人,机器人只需前进,无需摆臂的额外辅助即可完成障碍的跨越。当台阶比驱动轮半径稍大时,可以通过摆臂前摆的方式撑起机体跨越障碍。而机器人能够跨越的最大障碍是当摆臂后摆撑起机体时,如图3 所示。 对于较大台阶的跨越,共分为3 个过程: 1)摆臂前摆,支撑起机体,直至机体处履带与台阶接触,如图3a~图3c 所示; 2)摆臂后摆支撑起机体,同时驱动轮驱动机器人前行,直至机器人重心越过台阶边界线,如图3d~3e 所示; 3)摆臂逐渐恢复到越障前的状态,如图3f 所示。 机器人越障的关键状态如图3e,此时机器人重心达到台阶边界线。假设履带不弯曲,x 轴平行于与障碍接触处的履带,则在机器人刚脱离与地面接触时应不打滑,满足 式中Ff 为台阶对机器人的摩擦力,N;FN 为台阶对机器人的支撑力,N;f 为台阶和履带间的摩擦系数。   注:X 和Y 分别为直角坐标系的2 个方向,原点位于行星轮中心P 点,X 方向沿P 点指向O2 点,Y 垂直于X;L 为摆臂实时长度,mm;l1 为机体质心G1 到机体几何中心O 的距离,mm;l2 为摆臂质心G2 到原点P 的距离,mm;β 为x 轴与水平面夹角,rad;H 为台阶高度,mm;Ff 为台阶对机器人的摩擦力,N;FN 为台阶对机器人的支撑力,N。 图3 机器人攀爬台阶过程 此时台阶高度与机器人质心满足 式中H 为台阶高度,mm;xG 和yG 分别为机器人重心X轴和Y 轴的坐标值,mm;β 为x 轴与水平面夹角,rad;r 为机器人驱动轮半径,mm。 设机器人机体质量为m1,kg;摆臂质量为m2,kg;摆臂与x 轴夹角为α,rad。如图3e 所示,机器人质心坐标为  由图3e 中△OO2P,根据正弦定理可知  式中α 为摆臂与x 轴夹角,rad。 由式(7)知,γ 确定后,α 也确定。再结合式(6)知,质心位置仅与摆臂实时长度L 和转角γ 有关。又H对质心的偏导数满足 因此机器人重心xG 坐标值越大,可以跨越的障碍也越高,显然增加摆臂长度可以增大xG 坐标值。并且随着yG 坐标增大,机器人能够跨越的障碍越小,因此应保证yG 足够小。 又质心对摆臂OP 与O1O2 连线间的锐角γ 的偏导数满足  因此摆臂摆动过程中,OP 与O1O2 连线间的锐角γ 越小摆臂越长, 此时能够跨越的障碍也越大。由于γ ∈[0,90°],可知,当γ=0 时,机器人跨越的障碍最大。 1.2.2 跨越沟壑 对于该摆臂可伸缩式履带机器人,通过摆臂的前摆和后摆可调节重心位置,可以跨越很大的沟壑障碍。如图4 所示,机器人跨越较大沟壑过程可以分为2 个阶段: 1)摆臂前摆前进直至机器人机体横跨障碍; 2)摆臂后摆前行直至越过沟壑。   图4 机器人跨越沟壑过程 由图4 可知,影响机器人跨越沟壑宽度的为图4a,图4b 和图4e。其中,图4a 和图4e 能越过的沟壑宽度由机器人重心到摆臂末端的距离决定,且两者中较小的距离决定了两状态能跨越的沟壑的最大值。又因为机体质心与机体几何中心存在偏置l1,因此,沟壑长度由摆臂转向质心偏置方向时决定,为 同理,对式(10)求α 的偏导可知 式中f(sinγ)表示(xGS )α′ 是关于sinγ 的函数。 因此,α 值越小机器人在图4a 和图4e 阶段跨越的沟壑越宽,又由式(7)可知γ 与α 正相关,同攀爬台阶类似,可得γ=0 时xGS 有最大值。 对于图4b,此过程中机器人应能够横跨障碍,沟壑宽度应不大于Lc+2r,为安全起见,设计沟壑宽度S 满足 1.3 目标规划模型建立 1.3.1 目标规划模型定义   1.3.2 决策变量 机器人跨越障碍的决策变量可以分为2 类,结构参数和越障过程参数。结构参数主要是机器人本身结构影响障碍跨越的几何尺寸,包括驱动轮O1 和被动轮O2 中心间距Lc,摆臂最大长度La 和驱动轮半径r 。越障过程参数主要指越障过程中的x 轴与水平面夹角β,则可知决策变量X 为 1.3.3 目标函数及目标约束 假设实际的最高台阶为H0,最宽沟壑为S0,由于攀爬台阶和跨越沟壑均为越障性能,取同一优先级,则标函数为 式中wv 为权重,d1+为超过 H0 的部分,d1−为未达到 H0的部分;d2+为超过S0的部分,d2−为未达到S0的部分。 目标约束为  1.3.4 绝对约束 根据机器人越障过程需要满足的要求以及对变量的估计可以确定模型的绝对约束条件,即必须满足的条件。 1)越障初始条件约束 机器人若能够顺利跨越障碍,则在准备阶段,机器人摆臂必须能够与台阶边界线接。 设在跨越障碍前,与障碍接触时摆臂行星轮中心能达到的最大高度为h0,则根据椭圆定义可知,当行星轮中心与焦点连线垂直于地面时,存在最大值 2)不打滑约束 考虑图3e 所示临界状态处于静平衡,结合式(4)可得 由于摩擦系数f≤1,因此β 的取值不超过45°,该约束条件可以用于确定边界约束。 3)边界约束 边界约束即为对初始解的估计范围,给定初始条件可以减少计算时间,提高效率,边界约束一般形式为  1.4 模型求解 1.4.1 目标规划模型求解方法 对于目标规划问题,根据其目标函数以及约束条件是否均为线性,可分为线性规划问题和非线性目标规划问题。本文建立的模型包含非线性约束条件,属于非线性目标规划问题。对于非线性目标规划问题,比较传统的求解方法是线性化逼近算法和模式搜索[16]等。线性化逼近算法对非线性方程的处理比较复杂并且容易产生较大误差。模式搜索仅能给定一组迭代初值,效率较低。由于遗传算法多点并行搜索的高效性和准确性[17],采用该种方法求解模型。 1.4.2 遗传算法的求解过程 遗传算法是一种基于自然选择原理和自然遗传机制的搜索(寻优)算法,它是模拟自然界中的生命进化机制,在人工系统中实现特定目标的优化。其实质是通过群体搜索技术,根据适者生存的原则逐代进化,最终得到最优解或准最优解,已经在工程领域得到广泛应用。其基本流程如下: 1)编码及初始化种群。将解变量在边界约束范围内映射为遗传空间的二进制编码,每个二进制编码称为一个个体,每个个体对应所求变量的一组解,并随机产生N个初始个体作为初始种群。 2)个体的适应度评价。利用适应度函数判断解(个体)的优劣性,并作为选择较优解的依据。 3)新种群的产生。通过选择、交叉和变异产生新的种群个体。 4)终止条件判断。当进化代数小于设定代数时,返回2)继续运算;当进化代数达到设定值时,以进化过程中得到的适应度值最大的个体作为最优解,并终止运算。 1.4.3 约束处理 遗传算法在产生新个体时只能保证产生的个体在所给边界约束范围内,对于在边界约束范围内,但是不满足初始条件约束和不打滑约束等非边界约束的个体没有得到任何处理。如果直接将其剔除,不但会影响种群数量而且解中的优良基因也将得不到保留,为此笔者引入罚函数,降低此类解的适应度值。由于式(18)可以通过初始条件限制表示,因此只考虑式(17)的罚函数g(X)为 式中M 为较大的常数值。 2、模型验证 2.1 仿真验证方法 由于机器人所用履带属于柔性体,对于该机器人的仿真属于刚柔混合仿真,因此建立该机器人仿真平台的关键是建立合适的履带模型。对于柔性履带仿真模型有有限元法和刚体分块法2 种建模方式,考虑到有限元法对计算机硬件的要求比较高,并且计算速度慢,本文采用后者,即建立一系列刚体,各刚体间通过旋转副连接形成整条履带。 目前,可对履带进行分块仿真的比较流行的软件是RecurDyn 和Adams。RecurDyn 自带Track(LM)履带仿真模块,但是该模块适用于大型工程机械,对于像本文提出的机器人使用的履带,履带标准中没有相应型号,对于驱动轮及履带参数的调试没有规律可循,笔者最初使用该模块建立仿真模型,虽然可以进行仿真,但是履带参数等仍有不合理处,使得仿真时间很长。此外,如果改变机器人结构,仍旧需要对参数进行调整,费时费力。Adams 的带传动模块Belt 可用于履带的仿真,但是它的履带块是通过平面副连接,仿真过程中总是出现履带块与块之间间距过大情况。为此,笔者使用Adams/view 二次开发功能,建立机器人的动力学仿真平台,使用铰链连接相邻的履带块,并使用STEP 函数驱动机器人运动以验证其性能。 2.2 试验验证方法 通过仿真验证,初步确定了机器人结构参数的可行性,但是仿真环境与实际环境相比是一种比较理想的环境,得到的机器人结构参数在实际环境的可行性需要进一步的验证。 如果按照求解得到的机器人结构参数设计的样机能够跨越160 mm 高的台阶和300 mm 宽的沟壑,就能保证机器人对核潜艇内环境的适应性,同时也能验证提出的基于目标规划的机器人结构参数设计的可行性。 为此,笔者按照计算得到的机器人结构参数,使用SolidWorks 对机器人的机械结构进行了设计,并在中国科学院沈阳自动化研究所机器人学国家重点实验室完成了加工及装配,如图5 所示,机器人主要由行星轮1、摆臂2、驱动轮3、凸轮4、履带5、被动轮6、驱动轮电机7、蜗轮蜗杆8、摆臂电机9 以及齿轮10 等组成。  1.行星轮 2.摆臂 3.驱动轮 4.凸轮 5.履带 6.被动轮 7.驱动轮电机 8.蜗轮蜗杆 9.摆臂电机 10.齿轮 图5 机器人样机及结构简图 考虑到空间的紧凑性以及可行性,机器人采用电机经减速器减速后直接驱动的方式。由于摆臂摆动过程中需要撑起机体,需要的力矩较大,并且考虑到自锁性能的需要,在经过减速器后采用蜗轮蜗杆传动。由于机器人机体长度仅有290 mm,如果蜗轮直接安装于摆臂轴,摆臂电机的安装空间仅有机体的一半,很难容纳下整个电机,为此经蜗轮蜗杆传动后增加齿轮传动将扭矩输出到摆臂轴,如图5b 机器人结构简图所示。 2.3 结果与分析 2.3.1 机器人机构参数理论计算结果 根据对核潜艇实际环境的测量,可以得到环境中最高台阶H0=160 mm,最宽沟壑S0=300 mm。由于所取目标均是越障性能目标,则设定为同一优先等级且权重相等。根据环境中障碍大小以及对机器人的要求,对所求取的参数进行了估计,各设计变量的估计上下限如表1所示。 表1 设计变量上下限及优解  计算过程中,种群数量设置为100,进化代数为100,交叉概率为0.07,变异概率为0.005。应用MATLABR2013a 完成了求解算法程序的编写,并对程序运行10次,以期获得最优参数。 由于初始种群的随机性,以及进化代数的影响,加之计算中保留小数后4 位的精度,多次运行得到的结果会存在微小的波动,为此取10 次计算结果的均值作为结构参数的参考值,并将数值圆整,可得到机器人的结构参数值:履带轮半径60 mm,摆臂最大长度326 mm,机体长度 290 mm,如表 1 所示。此时 d1+ = 0.0923 ,d2 0.3706 − = ,可见,跨越沟壑理论上存在稍微不足,但是由于跨越沟壑过程中仅仅考虑了重心到轮心的距离,对于机器人轮心之外的半径长度可以弥补d2−这一微小偏差。为了验证结构参数的可行性,采用圆整的尺寸,建立动力学仿真平台进行验证。 2.3.2 仿真验证结果 1)攀爬台阶仿真验证 根据对核潜艇环境障碍的实测值,设置160 mm 的台阶障碍,并利用Adams 中的STEP 函数对机器人的越障过程进行规划,其越障过程如图6 所示。   图6 机器人攀爬台阶仿真 图6 可知,机器人能顺利跨越高度为160 mm 的台阶,从Adams 的后处理模块Postprocessor 可以得到攀爬台阶过程中驱动轮以及摆臂所需的驱动力变化情况,如图7所示。越障过程中摆臂需要的驱动力矩最大为21.4653N·m,驱动轮所需驱动力矩最大为5.604 N·m。  注:-5.604 N·m 是驱动轮所需的最大力矩,21.4653 N·m 是摆臂所需最大力矩。 图7 机器人攀爬台阶驱动力矩 2)跨越沟壑仿真验证 同攀爬台阶类似,根据实际沟壑宽度,设置了300 mm宽的沟壑模型,并利用STEP 函数完成了机器人的越障仿真,其跨越沟壑过程如图8 所示。   图8 机器人跨越沟壑仿真 图8 表明,机器人能顺利跨越宽度为300 mm 的台阶,同攀爬台阶类似,可得跨越沟壑过程中驱动轮以及摆臂所需的驱动力如图9 所示。由图9 可知,跨越沟壑过程中摆臂所需的最大驱动力矩为20.4987 N·m,驱动轮所需的最大驱动力矩为2.842 N·m。  注:-2.842 N·m 是驱动轮所需的最大力矩,-20.4987 N·m 是摆臂所需最大力矩。 图9 机器人跨越沟壑驱动力矩 综上可知,所设计的结构参数能够适应环境中的障碍,可以进行样机的设计,且通过仿真得到了机器人摆臂以及驱动轮所需的驱动力矩,可以指导机器人设计中电机的选取。同时也初步证明了基于目标规划的机器人结构参数设计的有效性。 2.3.3 样机试验验证结果 1)攀爬台阶 按照核潜艇内环境障碍,布置了高度为160 mm 的台阶,机器人的越障过程如图10 所示。首先使机器人前行直至摆臂处履带与障碍接触(图10a);再控制摆臂向有障碍方向摆动支撑起机体(图10b),同时使机器人缓慢前行,当机体部分履带与障碍接触后(图10c),使机器人停止前行,仅控制摆臂向后摆动直至摆臂撑起机器人(图10d~图10e);此时,停止对摆臂的控制,驱动机器人前行,最终机器人能够顺利攀爬台阶(图10f)。   图10 机器人攀爬台阶试验 按照以上步骤进行了多次攀爬台阶试验,机器人均能顺利跨过障碍值。并且将台阶高度增加到170 mm 进行试验,机器人仍旧顺利跨越了障碍,当增加到180 mm 时机器人没能越过障碍。 可见,实际设计的机器人满足环境中台阶障碍的要求,并且能攀爬的台阶高度超出预期高度相对也较小,这证实了基于目标规划的机器人结构参数设计的可行性。对于超出部分可能是由于实际加工以及装配中的偏差所致,也可能是由于履带是柔性体,在与障碍接触过程中,产生微小形变引起的。因为履带的微小形变会增大机器人与障碍之间的摩擦力并且使得在跨越障碍过程中的关键状态(图3e)机器人的重心更低更稳定,而在参数计算过程中并没有考虑履带变形的影响。 2)跨越沟壑 同攀爬台阶类似,根据环境要求设置了300 mm 宽的沟壑进行试验验证,机器人越障过程如图11 所示。首先驱动摆臂转动,同时驱动机器人缓慢前行,直到机器人机体横跨沟壑,再使摆臂后摆直至与地面接触,然后驱动机器人前行,最终机器人顺利跨越了300 mm 宽的沟壑。同样将沟壑每次增宽10 mm 进行多次试验过程中发现,当沟壑增大到330 mm 时机器人没能跨越沟壑。这主要是因为在理论计算中,为了安全起见,取图4b 中的条件满足Lc+r 而不是Lc+2r 所致。   图11 机器人跨越沟壑试验 通过以上试验,充分验证了机器人对环境障碍的适应性,并且超出预期跨越障碍值也较小,也证明了基于目标规划的机器人结构参数设计方法的有效性。 3、结论与讨论 针对差异化障碍环境下的机器人结构参数设计问题,提出了基于目标规划的机器人结构参数设计方法。通过建立机器人结构参数与环境障碍之间的函数关系,得到机器人越障的性能函数,结合需要跨越的障碍值,建立目标规划模型,然后利用遗传算法求解得到最优的结构参数值:履带轮半径60 mm,摆臂最大长度326 mm,机体长度290 mm。经试验验证,利用得到的参数设计的机器人能够跨越160 mm 高台阶和300 mm 宽沟壑,并且能跨越的最高台阶和最宽沟壑与期望值相差较小。该方法能够得到适应该环境的机器人结构参数的尽可能小的值,不但可以减少机器人设计成本,还可以保证机器人在满足环境要求的前提下尽可能的轻便。此外,该方法也可以用于其他环境障碍要求下的其他类型机器人的结构参数设计。 本文提出基于目标规划的机器人结构参数设计的最初目的是使得设计的机器人刚好能满足环境中障碍的要求。但试验过程中发现,机器人实际能跨越的障碍稍大于预期的障碍,可能的主要原因是,在参数计算时没有考虑履带的形变对越障的影响,因此,下一步计划对履带形变对机器人越障性能的影响进行研究。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1