|

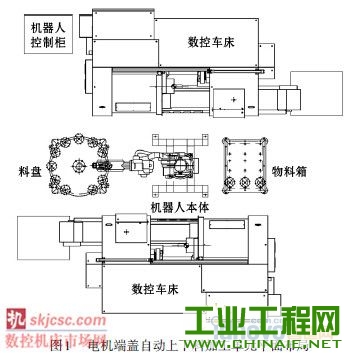

0 前言 随着劳动力成本的不断提高,在机械制造加工行业,用各种自动化的设备辅助传统的加工主体-数控机床来实现无人自动化生产已是大势所趋。工业机器人因其自动化程度高,可代替人工作业等诸多优点,在机械加工行业自动化生产中越来越得到广泛的应用。工业机器人与机床的智慧融合,提高了机床的利用率和加工稳定性,使无人自动化生产得以实现。 在笔者公司的伺服电机生产制造过程中,其中的零部件——电机的前后端盖加工都是以大批量产能为特征。机床在保证电机端盖的各项加工精度的基础上,高加工效率是产能的重要保证。实际应用中,机床的各项加工指标如刚度、刀具、主轴转速基本定型,通过优化加工工艺来提高机床生产效率的空间十分有限。因此,提高生产效率的主要途径是通过缩短加工的准备和辅助工时。电机端盖加工准备和辅助工时主要指工件在机床中的上下料时间和不同机床间的流转时间。一个电机端盖的加工单元中,通常由一名工人操作两台数控机床,手动进行机床的上下料和启停操作,由于人工工作的随意性与不确定性,上下料效率不高。本文旨在讨论在双机床加工电机端盖中,通过引入工业机器人替代人工,实现自动取料,对机床上下料,放料功能,从而缩短加工准备和辅助工时,使生产效率得到提高。 1 、工业机器人应用现状与GSK-RB 工业机器人介绍 工业机器人是面向工业领域的多关节机械手或多自由度的机器人。使用者只需对工业机器人完成相应动作示教及位置点采样,编制运动程作,达到与人工相媲美的劳动作业机能。 一直以来,国内的工业机器人市场主要被日系和欧系产品占据。日系有安川、FANUC和川崎等公司的产品; 欧系则有德国的KUKA、CLOOS,瑞典的ABB,意大利的COMAU 等公司的产品 由于国外对该领域进行技术性的垄断,工业机器人使用成本高昂。国产工业机器人起步较晚,但经过多年努力,目前也形成了一些有市场竞争力的企业和产品。与日系和欧系工业机器人相比,国产机器人使用成本相对低廉,在某些领域的性能和安全性与国外产口相当。 GSK-RB系列工业机器人是国产工业机器人中的代表性产品,由广州数控设备有限公司自主研发生产,可用于工件搬运,机床上下料,涂胶、喷漆等机械制造领域。GSK-RB系列工业机器人为六自由度机器人,由机器人本体、机器人控制柜和示教盒三部分组成。机器人本体是工业机器人动作的机械执行机构,末端含有根据加工件尺寸设计的专用气动手爪,用于夹持工件;机器人控制柜是机器人的控制中枢,内含机器人控制器、伺服驱动单元等电气装置;示教盒为人机交互接口,用于实现操作者对机器人的示教、编程、系统设置等功能。 2、电机端盖自动上下料加工单元的组成与机器人工作流程 电机端盖自动上下料加工单元由两台数控车床,一台GSK-RB08工业机器人、一个料盘与一个物料箱组成。其平面布局如图1。 在本加工单元中,机器人是主动设备,机床是从动设备,由机器人发信号给机床的CNC,控制机床的主轴预置定位,液压卡盘的松开与夹紧,以及自动方式下加工程序的启停。料盘有12个工位,由一台PLC进行单独控制。在机器人固定取料位置下面装有一接近开关用于检测是否有料。料盘下面装有电机与减速器,可带动料盘进行转动。当没有料时,料盘自动旋转至一个有料的工位。物料箱用于盛放机器人从机床上抓取下来的已加工好的电机端盖。机器人的末端装有两个气动夹手,根据电机端盖毛坯件的尺寸专门设计。 夹手1用于机器人上料时夹持待加工的工件;夹手2用于机器人下料时夹持已加工好的工件。

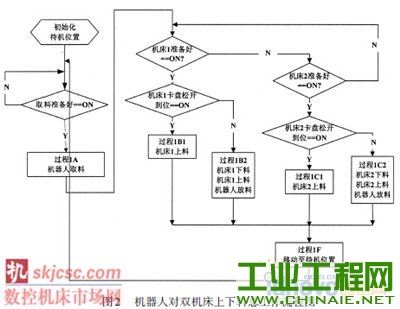

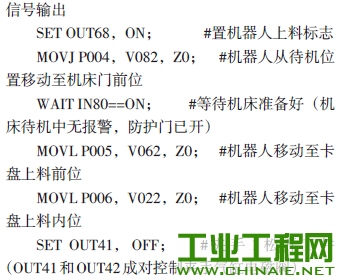

电机端盖自动上下料系统中机器人的子工作流程有如下三种(以单台机床为例)。 (1) 机器人取料:机器人在待机位置→移动至取料前位→夹手1松开并检测松开到位→移动至取料位(下次取料还需加入工件偏移与计数处理) →夹手1夹持工件并检测夹紧到位→移动至取料前位→移动至机器人待机位置→等待机床准备好。 (2) 机床卡盘上没有工件的情况下,机器人上料:机器人在待机位置,夹手1有工件→机器人移动至机床门前位→检测机床防护门开到位→机器人移动至上料卡盘前位→移动至上料卡盘内位→夹手1松开工件并检测松开到位→发信号给机床CNC要求卡盘夹紧并检测到位→机器人移动至上料卡盘前位→移动至机床门前位→移动至机器人待机位置→发信号给CNC 要求启动加工程序。 (3) 机床卡盘上有加工好的工件情况下,机器人下料、上料再放料:机器人在待机位置,夹手1有工件→机器人移动至机床门前位→检测机床防护门开到位→移动至下料卡盘前位→移动至下料卡盘内位→夹手2夹持工件并检测夹紧到位→发信号给机床CNC要求卡盘松开并检测松开到位→移动至下料卡盘前位→移动至上料卡盘前位(即夹手1准备上料) →移动至上料卡盘内位→夹手1 松开工件并检测松开到位→发信号给机床CNC要求卡盘夹紧并检测夹紧到位→移动至上料卡盘前位→移动至机床门前位→移动至待机位置→发信号给CNC要求启动加工程序→移动至放料前位→移动至放料位,夹手2松开,放料→移动至放料前位→移动至机器人待机位置。电机端盖自动上下料系统中机器人对双机床上下料的总工作流程如图2。

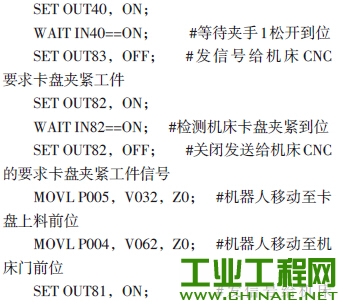

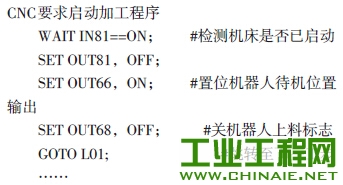

3、机器人控制器与机床CNC的交互 (1) I/O信号 机器人控制器与机床CNC的I/O信号交互可通过二种方法来实现。第一种方法是采用中间继电器直接进行I/O 信号交互。该方法易于实现,缺点是当交互的I/O信号点数过多时,需要耗费较多的中间继电器,占用了较多的电柜空间。第二种方法是机器人控制器与机床CNC 使用总线通迅的方法。该方法省去了冗杂的两设备间的中间继电器I/O转接,但局限性在于要求机器人控制器与机床CNC 可以组网,支持同一种总线通迅协议,能实现数据互连。在本系统实现中,由于机器人控制器和机床CNC 均使用同一家公司的产品且支持设备间组网与数据通迅,故采用第二种方法。 机器人控制器与机床CNC的I/O交互信号有三类。1) 机床的状态信号:机床联机/单机状态、机床准备好、机床运行中、机床报警、机床卡盘松开/夹紧状态、机床防护门开到位/关到位状态等;2) 机床的控制信号:要求机床卡盘夹紧/松开、要求机床主轴定位、要求机床自动程序运行等;3) 机器人的状态信号:机器人报警、机器人待机位置检测、机器人取料中、机器人对机床1上/下料中、机器人对机床2上/下料中、机器人放料中等。基于以上信号,机器人控制器与机床CNC能进行有效的协调与控制,从而完成上下料工序和零件加工。 (2) 机床CNC 的PLC 程序修改 为了实现机器人控制器对机床的控制, 还需要对机床CNC 的PLC 程序进行修改。在机床CNC操作面板上加装有一个机床联机/单机旋钮, 用于切换机床的联机/单机状态。 在机床单机状态下,操作者可以安全操作机床,机器人不能启动; 当机床与机器人联机时, 机床CNC 应对机床联机/单机旋钮和机器人控制器交互I/O信号作出相应的响应与处理,还有各种安全加工保护措施。此外,根据控制还需修改机床CNC 对卡盘控制、主轴控制、气动防护门控制逻辑,实现机器人控制器对机床的间接控制。 4、机器人运动程序编制 机器人运动程序中的指令主要可分为四类:运动指令、信号处理指令、流程控制指令和运算平移指令。编制机器人的运动程序,可以总结为在机器人运动指令的基础上、加入相应的信号处理与流程控制,从而实现机器人的各种复杂动作。机器人的自动运行,就是重复对运行程序的执行。限于篇幅,节选机器人运动程序中的机器人对机床上料部分如下:

5、结语 本功能已正式用于笔者公司电机生产车间的电机端盖加工中,GSK-RB工业机器人与机床的无缝结合,完成了工件自动上下料。与原来的人工上下料相比,既大幅缩短加工的准备和辅助工时, 还可以节省人工和提高加工可靠性,使机床无人化运转得以实现,生产效率提升显著。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1