|

1 概述 弧焊技术是现代焊接技术的重要组成部分,其应用范围几乎涵盖了所有的焊接生产领域。在汽车应用领域,传统车架的焊接一般采用人工CO2保护焊,存在焊缝不稳定、焊接质量差、工作效率低、对人体伤害大等缺点。近年来,随着市场竞争的日趋激烈,提高焊接生产率、保证焊接质量、实现焊接生产自动化和智能化得到焊接生产企业的日益重视。其中弧焊机器人系统是实现自动化和智能化的主要手段,弧焊机器人在焊接领域的应用越来越广泛。 奇瑞公司P11焊装车间车架生产线共有两个机器人弧焊工位,每个工位有四台弧焊机器人,左右对称布置。每台机器人焊缝大约有15条,总长度约2.5m,焊接时问400 s,现场概况如图1所示。八台FANUC焊机器人担负着P11车架纵梁总成的焊接任务。焊接夹具油缸驱动采用液压控制,油缸的动作顺序控制采用PLC控制。

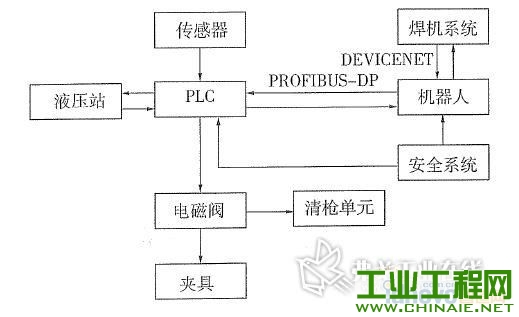

图1 FANUC弧焊机器人现场布置图 2 弧焊机器人焊接系统硬件构成 弧焊机器人焊接系统硬件主要由弧焊机器人、PLC、焊机系统、清枪器和安全控制系统组成。PLC与机器人之问采用PROFIBUS-DP通信方式进行信号交换,实现PLC对机器人的控制。机器人与弧焊机控制器之间采用DEVICENET通信方式进行数据交换,实现了机器人对弧焊机的控制机及弧焊机参数的设置。系统硬件构成框图如图2所示。

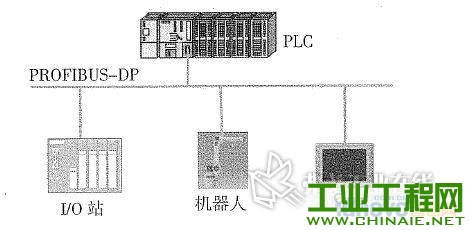

图2 系统硬件框图 为了更好地了解弧焊系统,现把框图的各个部分作如下介绍。 (1)PLC。采用西门子S7400系列CPU414-2DPPLC,该PLC为西门子高端PLC,CPU处理速度快,通信能力强,适用于大型控制系统。PLC采用PROEIBUS-DP网路通讯(见图3)实现分布式控制。PLC通过读取外部信号状态进行逻辑处理,驱动电磁阀动作,控制液压站的起停、控制弧焊机器人的自动运行。PLC就像联络员,把夹具、机器人、液压站、清枪器等设备一协调起来,实现有序的自动化工作。

图3网络通信布置 (2)机器人。采用FANUC公司ARC Mate 100iB型弧焊机器人,控制系统选用高性能的焊接机器人FANUC SYSTEM R-30iA控制系统。该机器人工作半径1687mm,腕部负载6kg,重复精度 士0.08,确保了焊缝位置的精确空制。 (3)传感器外围输人信一号如夹具油缸位置检测信号、按钮信号等,输人给PLC。 (4)液压站。采用油泵为动力输出,液压油为媒介,驱动油缸的运动。 (5)电磁阀。由PLC输出点控制其线圈通断,达到阀体换向,从而控制油缸动作方向的控制元件。 (6)焊机系统。焊机系统主要由焊接电源、送丝机、焊枪组成。系统结构如图4所示。 机器人控制柜 机器人本体 送丝机 焊接电源 焊枪

图4 焊机系统实物 a.焊接电源:在车架焊接系统中选用林肯逆变电源Power Wave F355i。 ① Power Wave焊接电源是模块式、多过程焊接系统的一部分。依据不同的配置情况,它能支持恒电流、恒电压和脉冲焊接模式。 ② Power Wave电源专门设计与Power Feed送丝机配合使用。系统中的每一个元件具备与系统的其他元件“交流”的特殊电路,这样每个元件(电源、送丝机和机器人控制器)就能“知道”其他元件在任何时候的“行动”。 ③Power Wave F355i是一种具备高性能、数字控制的逆变焊接电源,它能从事一些复杂的和高速度的波形控制。在60%负载持续率下,额定输出是350A和34V;在100%负载持续率下,输出值为 300A和32V。 ④Power Wave T355i和FANUC ARC Mate 100iB机器人通过DEVICENET协议进行通信,这是一种在工业应用中处于领先地位的系统集成。该系统采用数字化通信协议,所有焊接参数、工艺控制等操作仅通过机器人的示教器即可完成,同时还能进行设备的故障诊断等。 b. 焊枪为德国制造,型号BINZEL 350GC。该品牌为一世界知名品牌,质量可靠。 c.送丝机为美国制造的数字控制自动送丝机,型号LINCOLN PF10R如图S所示,特点如下: 1)数字控制。与Power Wave焊接电源配合使用,能产生极佳的焊接性能。 2)转速反馈装置能进行送丝速度的校对,从而实现送丝速度的精确控制。 3) 送丝机制动装置能在几毫秒内将送丝速度从最大值降低到0,从而降低焊丝粘连在焊接熔池中的几率。 4) 单独的送丝导向提供无故障的送丝以及简便的焊丝安装、转换和维护。 5)可读数的标尺便于精确设置送丝轮压紧力。 (7)清枪器。当机器人焊接完成后,喷嘴上会遗留焊渣,如果不清除干净就会影响焊接质量。使用清枪器能够有效清掉焊渣。如图6所示,清枪时机器人把喷嘴首先放到位置l,1号装置在气压的作用下会向上顶升,高速旋转清除焊渣,然后放到位置2,2号装置会喷出油雾到导电嘴上,这样可以防止飞溅粘到导电嘴上,提高焊接质量。

图5 送丝机实物图

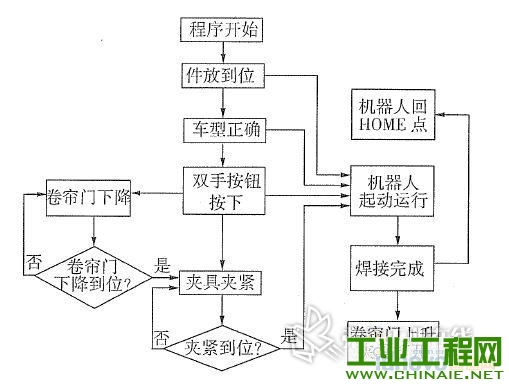

图6 清枪机实物图 (8)安全系统:主要由双通道安全继电器、光棚、双手按钮、卷帘门组成。 双手按钮是起动夹具动作、机器人运行的触发设备。为确保误动作,当两手同时压下按钮时,安全继电器的双通道回路才会导通,触发机器人的动作。 安全继电器为双通道、双线圈、双触电冗余设计,具有触点强制断开、自检功能,安全等级达4级。 光栅的检测距离为1000mm,可保护手指,安全等级为4级。当光栅被触发时,机器人立即停止,控制夹具驱动油缸电磁阀断电。 卷帘门关上时机器人才允许动作,打开时机器人不允许动作,确保人员进人时的安全。 3 弧焊机器人焊接系统PLC程序框图 该生产线FANUC弧焊机器人焊接系统PLC程序框图如图7所示。

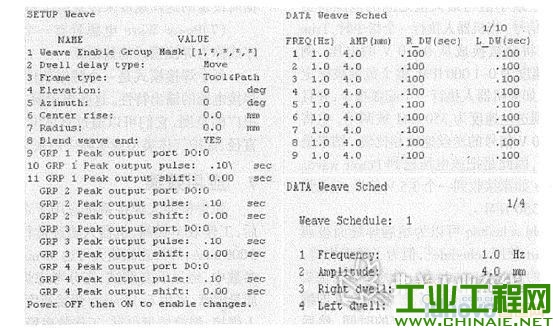

图7 弧焊机器人系统PLC程序框图 4 FANUC弧焊机器人程序常用指令介绍 (1)运动指令。 指令1:JP[2] 100% fine 含义:机器人的运动轨迹不能确定〔执行运动语句时,系统会自动计算最佳路径,使TCP点从当前位置运动到该点。 指令2:LP[3] 100% fine 含义:机器人执行直线运动,TCP点从当前位置走直线到达该点。 指令3:LP[4]/ LP[5] 1OOmm/sec Fine 含义:机器人执行圆弧运动,TCP点从当前点经过中间点P[4]到达P[5]点。 (2) Arcstart。弧焊起动指令,执行该语句时,焊接开始。 (3)Arcend。弧焊结束指令,执行该语句时,焊接结束。 (4)CALL。程序调用指令,调用子程序用。 (5)摆动指令。 Weave Sine Weave Circle Weave Figure Weave L 当焊缝的间隙不太稳定时,摆动指令的应用就会起到很好的效果。 参数设置屏如图8所示FANUC弧焊机器人程序示例:

图8 参数设置 Call Home JP [1] 100% FINE JP [2] 100% CNT100 JP [3] 100% CNT100 LP[4] weld_speed FINE Arc Start[1] LP[5] 20mm/sec FINE Arc END[1] JP[6] 50% CNT100 JP[7] 50% CNT100 JP[1] 50% CNT100 5 弧焊机器人焊接参数设置 在本弧焊机器人焊接系统中,Fanuc机器人与焊接控制器通过DEVICENET总线进行连接,相互之间可进行大量的数据通信,这为通过机器人设置焊机参数以及对一焊机系统故障诊断提供了必要条件既可以在机器人示教器上设置焊接参数,又可以通过机器人示教器诊断焊机故障。 6 Fanuc弧焊机器人焊接系统优点: (1)提高了发现和处理故障的能力。 当电源处于待机状态和出现故障时可直接通过机器人示教器和其控制柜上的以太网接口来处理解决。 (2)紧凑集成的组装。 通过简单的内部连接,使焊接电源和机器人的控制柜共用一根输人电缆。 (3)焊接参数完全由Fanuc机器人示教器控制。 Power Wave F355i内置的焊接程序数据库,能很容易少也从机器人示教器中进行存取。 (4)机器人控制器的以太网连接通信。 通过联网的个人电脑能进行遥控检测、修改、排除故障和焊接电源软件的升级。 (5)机器人焊接系统能进行焊接模式的选择。 如:预送气、起弧前送丝速度、电弧控制、回烧、滞后断气及收弧等。这使得操作人员能很好的控制焊接工艺及程序。 (6)焊接参数的协调控制。 不需要单独设置送丝速度和电压,它能自动根据所设定的送丝速度来设置电压和脉冲等特性。 (7)Power wave电源具有一个很大的焊接程序或称为焊接模式的数据库。 每个焊接模式是一个特定软件程序,用于确定焊接电源的输出特性。这些焊接模式被开发应用于很广的范围,它们可以通过具体的焊丝型号、焊丝直径、保护气体类型或实际应用来确定。 7应用效果 Fanuc弧焊机器人焊接系统应用于奇瑞车架焊接以后,工作效率提高,机器人轨迹运行速度最大可达2000mm/S,焊接速度最大可达35mm/s。在车架焊接参数中,经过反复调试,充分考虑焊接效率和焊接质量因素,采用6~15mm/s焊接速度。使用弧焊机器人焊接,焊缝质量可靠,工作效率稳定。与人工焊接相比,有效避免了因人工技能、心情等因素造成的焊接质量、生产效率问题。机器人焊接和人工焊接效果对比如图9所示。

图9焊接效果图 当然,机器人弧焊应用仍有一些不足的地方,例如弧焊变形控制仍然比较困难,需要在后续工位增加校正工位来机械校正焊接变形问题,目前正在做进一步的研究来提高焊接尺寸精度。 8结论 由FANUC ARC Mate 100iB弧焊机器人、林肯Power Wave F355i焊接电源、西门子S7400 CPU4142DP PLC组成,采用PROFIBUS-DP、DEVICENET总线方式集成的弧焊机器人焊接系统具有性能稳定、安全一可靠、焊接质量好、工作效率高、操作简单等特点,智能化故障诊断功能一也为维修提供了很大便利。该系统在奇瑞车架焊接上的首次使用便取得了良好效果,填补了奇瑞在车架自动化焊接上的空白,为推动弧焊自动化生产线的建设打下坚实的基础。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1