|

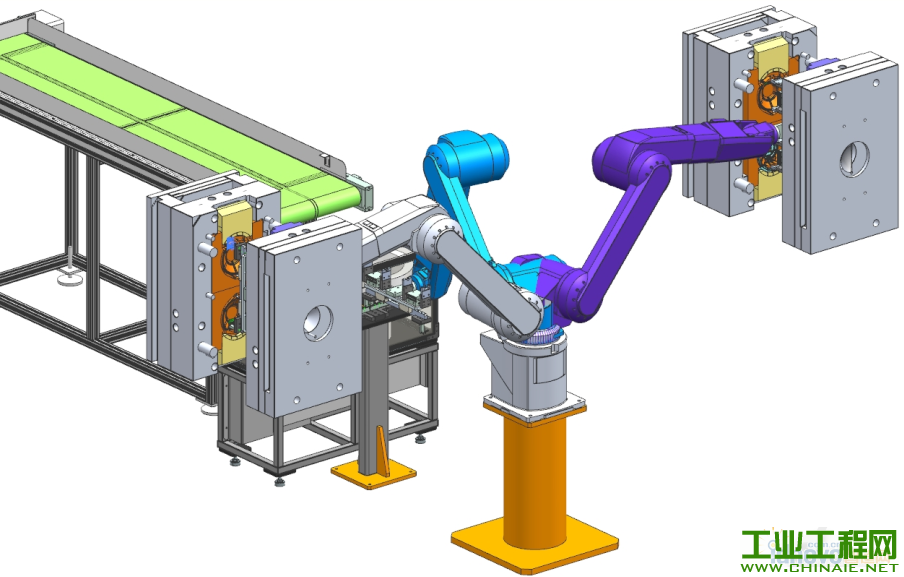

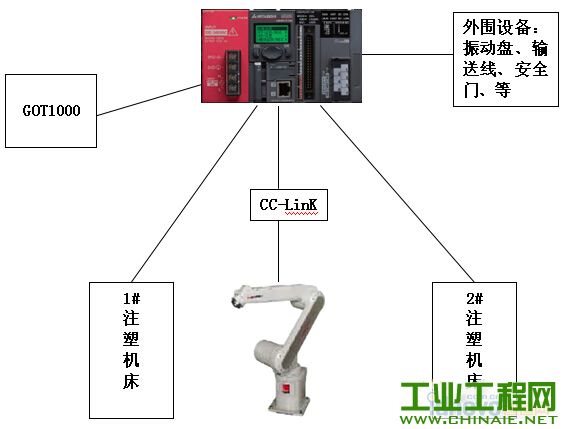

注塑成型如今使用非常广泛,注射成型过程大致可分为以下6个过程合模、射胶、保压、冷却、开模、成品取出;成品取出工序大多是人工作业,也就开注塑完成开模后由人工从模具内取出成品,稍智能一点的注塑机也出现由两三个伺服组成的X、Y、Z三个方向的简易型取料机械手,这种机械手安装在注塑机顶部,代替人工取工件作业。但是在很多时候由于产品结构要求需要在注塑前要在模具特定的位置插入其它零件如:铁片、镙母、镙钉等;把这些零件放入模具型腔与塑料件一起成型成为一体,这种零件在丰达电机塑工厂比较常见,丰达电机是专业做音响、耳机、喇叭等设备,喇叭壳体有现个两个铜片要注塑固定在壳体以便后面工序焊接电线作业;这种要在注塑前在模具型腔内插入四个焊线用的端子铜片,(模具一次成型两个成品,一个成品需要装两个端子片,一共四个端子片);这种简易型机械手完成不了的作业,只能是人工来完成;但是人工操作有时失误会把端子放错穴位,因为端子有分左右形状,左右端子片放错时合模后会把模具压坏的后果; 为了适应客户要求采用三菱机器人取代人工作业,防止作业过程中出错造成的后果、也是节省人力。本文是基于三菱FA产品及三菱ROBOTRV12SL在注塑机床上料、取料阐述其技术要点。 设备说明: 设备组成由振动盘、机器人、输送线三个部份组成; 振动盘:振动盘料斗下面有个脉冲电磁铁,可以使料斗作垂直方向做扭摆振动。料斗内端子片,由于受到这种振动而沿螺旋轨道上升。在上升的过程中经过一系列轨道的筛选或者姿态变化,零件能够按照组装或者加工的要求呈统一状态自动进入组装或者加工位置。其工作目的是通过振动将无序工件自动有序定向排列整齐、准确地输送到下道工序。因此可以把它配置作为机器人的送料系统。如下图:

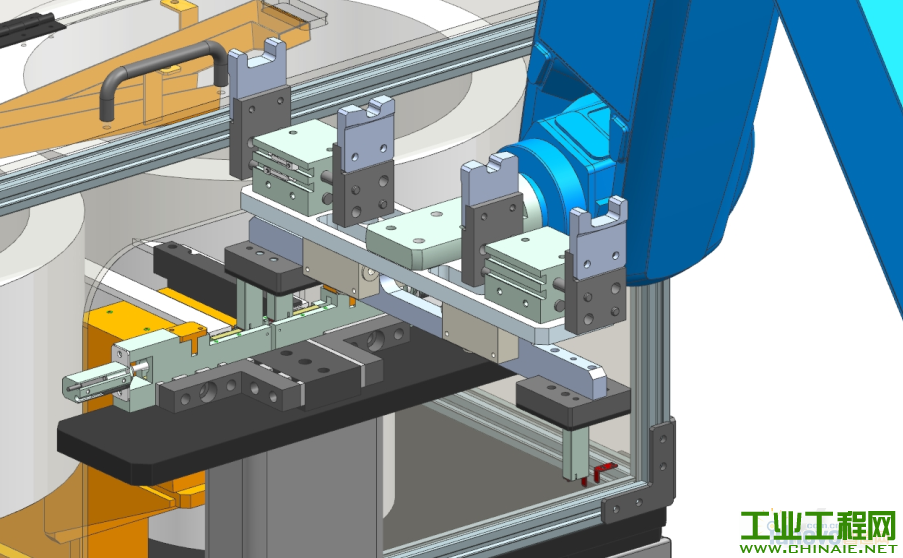

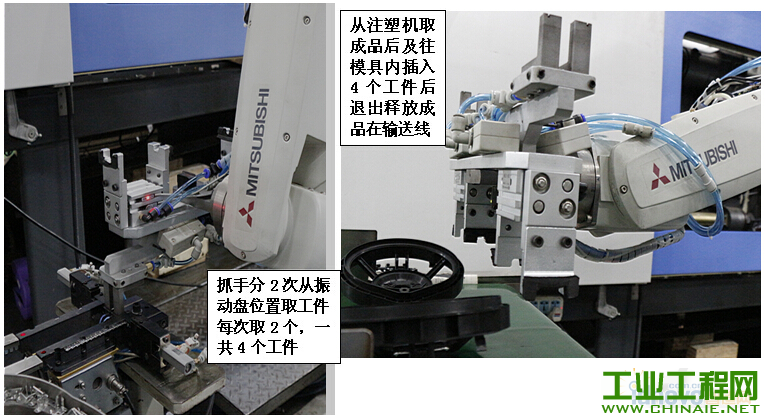

机器人:机器人轴6法兰端装有特制的抓手,机器人动作流程取料—等待1#注塑机开模----进入模具内取成器---插工件----退出模具----合模取料—等待2#注塑机开模----进入模具内取成器---插工件----退出模具----合模反复循环工作

现场图片:

系统结构 一般来讲决定机器人最重要的三个因素有:1、可搬运重量,2、最大作业半径,3、重复定位精度; 1、可搬运重量 本案例抓手重量加产品重量大约6KG 2、最大作业半径 机器人作业半径决定两台机床的距离,但两台机床间距(以模具中心)最小只能到2600mm。 3、重复定位精度 在本案例中精度要求最高的就是将4个工件一次性插入模具孔内

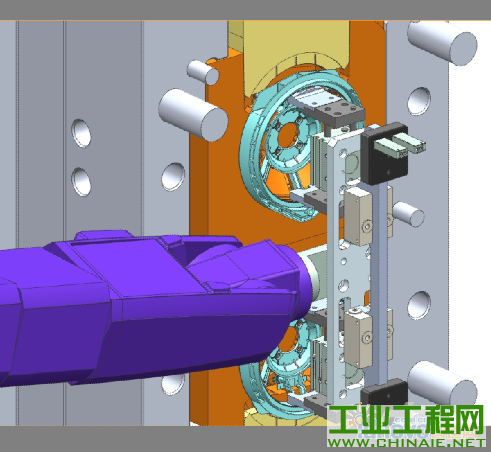

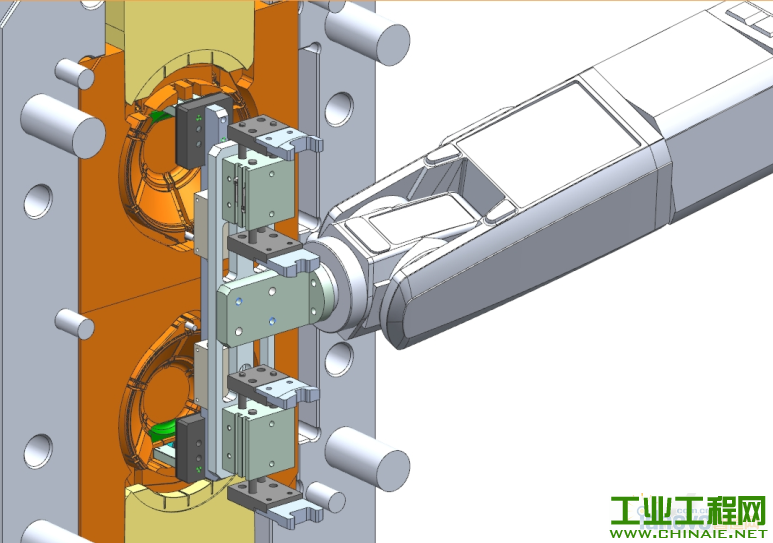

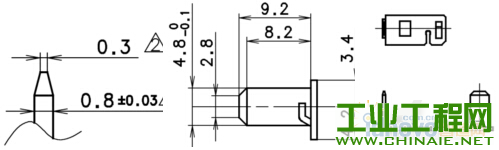

工件插入模具部份的尺寸及公差 图片上看出工件厚度是0.8正负3个丝,而模具的孔宽0.9mm孔长5.5mm,由此可看出工件插入孔内在孔内上下左右活动量只有0.05mm;而且是一次插入4个,这对机械人的X、Y、Z、座标以及抓手工具A、B、C姿势的重复定位精度要求非常高。 结合以上三点三菱机器人RV-12SL可以满足要求; 机器人外围设备:如工件预排例由三菱L系列PLC控制,负责振动盘排料控及两台机床开模、合模检测,作为ROBOT与机床的协调控制。

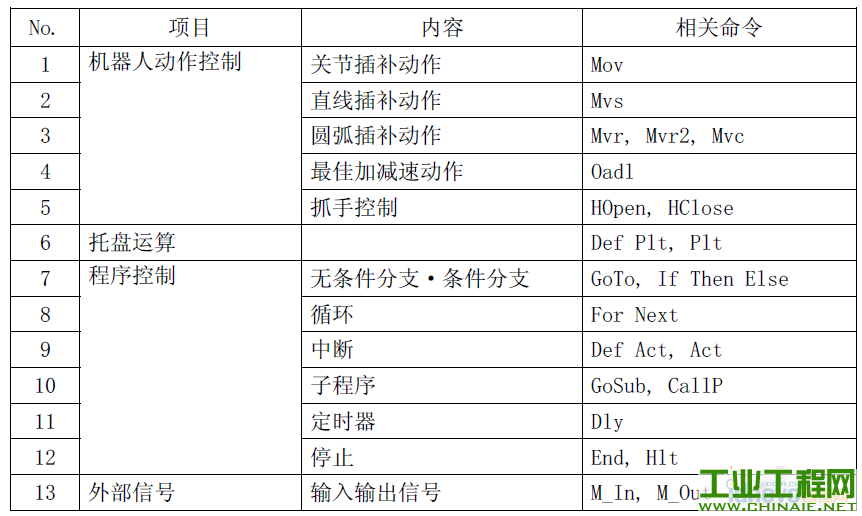

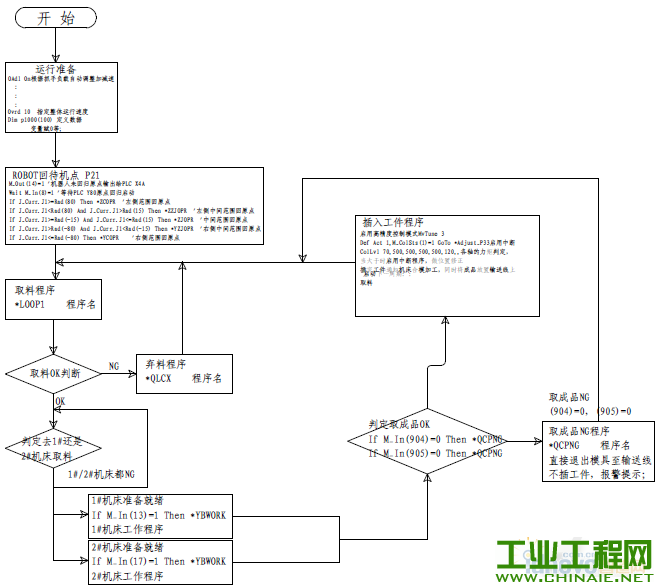

以MELFA-BASICV命令语言的程序结构 与PLC梯形图程序不同ROBOT采用的是MELFA-BASICV命令语句,程序是一步步执行只有当前一行命令执行完后才能执行下一行命令语句,使用简单记述容易;以MELFA-BASICV命令语言的程序结构 常用到的命令语

程序执行流程图

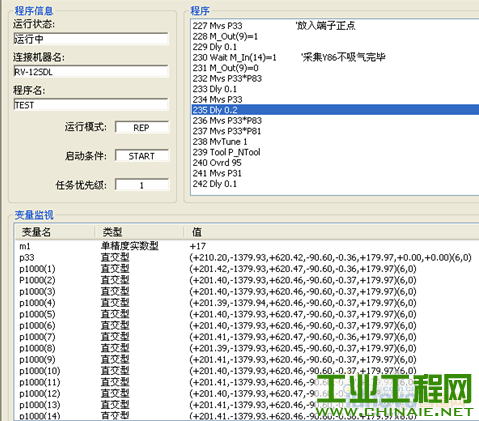

调试过程中出现的问题及解决 由于工件在插入模具内时精度要求特别高,机器人在运行一段时间后P33点位置会有0.1左右的误差,以及在机器人停机几个小时后再运行,会出现冷机和暖机时位置不一样。监控P33时记录在数组P1000(100)/P63时记录在数组P2000(100)里面,编码器反馈回来的数据与示教的值相差在允许范围内,但实际上工具抓手自动运行至模具内时与示教时运行到模具内出现物理误差,所以在开机运行作业前先让机器人空运行20-30分钟做热身动动再做示教工作及生产。长时间运行几个时间后会出面经常工件插不到工件孔内,跟据经验得出找出语差的规侓解决办法是利用各轴的力矩来判断程自动修±0.1mm的误差。

项目效果 本案例采用三菱机器人取代人工作业效果明显主要表现在以下几个方面 1、性能稳定、质量稳定,保证两种工件一至性,人工作业经常性出现左左两种规格的工件插错孔从而倒于把模具压坏, 2、改善了工人的劳动条件机器人作业后,工人只需要在输送尾部打包成品就行,人工作业时一台注塑机配一个工人,现在一台机器人作业两台注塑机,从大强度的体力劳动中解脱出来。 3、提高劳动生产率机器人可一天24h连续生产,随着高速、高效的应用,使用机器人作,效率提高地更加明显。 4、产品周期明确,容易控制产品产量,两台注塑机同时作业周期46S; | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1