|

1 前言 目前世界上绝大部分的汽车生产公司都是采用冲压、车身、涂装、总装4 道工序来完成整车的制造,因此整车厂内的汽车机器人按照作业功能可以分为搬运、焊接、喷涂、装配4 类。冲压作为整车制造的第一道工序,冲压车间的生产效率直接决定着总装车间的JPH (Jobs Per Hour,每小时下线整车数)。 上汽通用五菱汽车股份有限公司(简称五菱公司)采取的是大型覆盖件(侧围外板、顶盖、前后门内外板等17 个关键零件) 在自己厂内制造的策略(又称自制件),其余的钣金冲压件均外包给供应商生产,然后公司再采购。以前,冲压线上的零件都是由工人手工抬下模具再手工抬上模具,不仅单调、重复,而且由于覆盖件的质量一般都比较重(例如五菱公司CN100 车型的侧围外板重达16 kg),工人容易产生疲劳损伤,搬运效率低下,导致生产效率不高。随着工业机器人的迅速发展,用工业机器人组成冲压自动化输送系统成为可能,并且因其具有成本低、生产效率高等优点备受五菱公司的领导高度重视。 2 工业机器人在汽车制造业中的应用 工业机器人由主体、驱动系统和控制系统3 个基本部分组成。主体即机座和执行机构,包括臂部、腕部和手部,有的机器人还有行走机构。大多数工业机器人有3~6 个运动自由度,其中腕部通常有1~3 个运动自由度;驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作;控制系统按照输入的程序对驱动系统和执行机构发出指令信号,并进行控制。 我国的工业机器人发展时间相对较晚,而且基本都是应用在汽车制造业及工程机械类。而根据相关数据显示,2012 年美洲地区汽车与汽车零部件制造业对工业机器人的需求占总份额的61%,工业机器人广泛地应用在汽车焊接、涂胶、喷漆、装配、搬运等工序上,例如POLO 轿车的生产过程中使用了多达100 台工业机器人。 2.1 焊接机器人 焊接机器人根据焊接类型不同,可以分为固定式机器人和自由式机器人。所谓固定机器人即底座、机械臂、关节等全部固定(如图1所示),某车型顶盖与顶盖横梁放在工装夹具上装载好平动到机器人传感器检测到零件后停下再实现焊接动作。自由式机器人即6 自由度关节型机器人,其具有能在相对坐标系移动到任意指定的一点,机械臂调整灵活快速且柔性高,工作效率和生产节拍快,能够适用于柔性化生产线,安装简单,焊接质量明显优于人工焊接等优点,因此该机器人的发展相对迅速,在汽车制造业中的应用也最为广泛。图2 为五菱公司乘用车“宝骏630”车身焊接线上所使用的FUNAC6 自由度关节型点焊机器人。

2.2 涂胶机器人 由于汽车工业中的涂胶面多为不规则的复杂型面或法兰边,因此涂胶机器人(如图3 所示) 基本上都是6 自由度关节型机器人,适用于负载小的工作。

图3 涂胶机器人 2.3 装配机器人 由于很多零件与零件之间的匹配关系比较复杂,因此装配机器人比较适用于只有孔轴匹配且本身质量大的零件。为了在轴与孔存在间隙匹配的情况下进行装配,比如轮胎、座舱模块、车门总成的安装,就需要应用装配机器人(如图4 所示)。

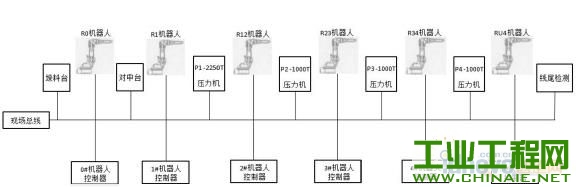

图4 装配机器人 3 工业机器人在大型覆盖件冲压线中的应用 3.1 自动化冲压线的构成 将工业机器人应用于汽车大型覆盖件的生产以组成自动化冲压线,能够实现冲压线高节拍的要求。自动化冲压线主要由垛料台、压力机、上下料机器人、控制系统、线尾检测系统组成,压力机和机器人的数量由几道工序决定。以五菱公司CN100 车型的侧围外板为例,该零件大致可分为拉延、切边冲孔、冲孔侧整、整形4 道工序,因此需要4 台压力机,冲压线构成如图5 所示。

图5 4道工序冲压线构成 6自由度关节型机器人相比其他类型的机器人具有突出的优点,因此五菱公司在冲压线均使用该类型的机器人。如图6所示,机器人手臂终端带有真空吸盘端拾器,不同的零件使用不同的端拾器,端拾器上的真空吸盘数量根据零件大小而定(侧围外板一般需要10 个左右的吸盘,吸盘位置都必须在平缓型面处),为了保证吸附力,端拾器真空度一般为15~16.8。自动化冲压线采用的都是机器人串联结构,机器人的分布必须考虑到工作空间和维护应急空间,且只在线尾设置工人活动区,所有人都禁止在冲压线正常运行时进入线内。

图6 机器人手臂终端的端拾器 3.2 自动化冲压线的生产过程 图7 为五菱公司出口印度车型CN100 的一条自动化冲压线,该冲压线的生产循环模式如下:R0 机器人垛料拆垛→板料运输→板料对中→R1 机器人抓起板料上料→P1 压力机一个工作冲程→R12 机器人取料、送料→P2 压机冲压一个工作冲程→R23 机器人取料、送料→P3 压机冲压一个工作冲程→R34机器人取料、送料→P4 压机冲压一个工作冲程→R4 机器人取料→皮带输送→线尾在线检测零件是否有开裂、压痕、起皱等表面质量,然后再放入料框。

图7 正常运转中的自动化冲压线 整条冲压线包括拆垛系统、对中系统、工作系统、线尾运输与检测。覆盖件包括翼子板、前后内外板等左右件,拆垛系统包括双垛料台和拆垛机器人。小车垛料时,在垛料台装备有磁力分件器,能够将垛料自动拆散为单张板料,最大限度地保证了拆垛机器人每次抓取的都是单件板料。拆垛机器人抓取单张板料放在运输带上输送至对中台,板料是否进行清洁、涂油等操作可以在输送的过程中自由添加,对中台采用机械式固定对中,板料输送到头后推杆将板料推动至中间位置。该方法方便快捷,适用于对中精度要求不是很高的场所。 所谓的工作系统即压机的生产过程,凸模的一个冲程为一道工序,当凸模完成一个冲程后传输信号至机器人,机器人感应到信号后开始移动至凹模抓取工序件,当机器人上的感应器感应到工序件后端拾器抽成真空吸附零件,然后移动至下一台压力机的凹模内下料。每一套模具都有零件导向定位系统,因此不需要很高的机器人移动精度也能准确定位零件,而压力机与上下料机器人的数量则根据该零件成形需要几道工序决定。当完成最后一道工序后,RU (Robot Ultimate)机器人抓取零件放在传输带上,零件经由传输带送至线尾再检测,检测合格后放入料框中,如果零件表面出现质量问题能返修的就在线返修,不能返修的就报废,如图8所示。

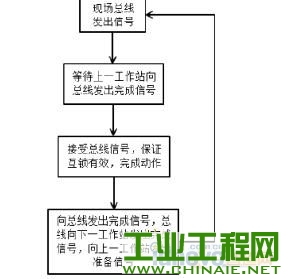

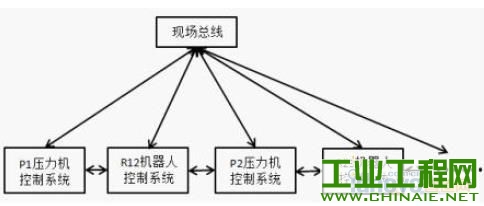

图8 线尾检测区 3.3 控制系统 控制系统包括压力机控制器和机器人控制器,通过PLC控制所有压力机和机器人的动作、互锁和安全保护、所有设备的I/O 信号和数据通讯,并具备实时监控功能(主要包括设备运行状态显示、故障报警、故障诊断等方面),以便于操作人员进行工艺参数调整、故检查等操作。简而言之,控制系统相当于整条自动化冲压线的大脑,控制着压力机和机器人的“一举一动”。 机器人自动化冲压线的控制关键就是动作服从逻辑顺序和安全互锁,确保压力机和机器人之间的高效动作且不发生干涉。而安全互锁的关键是正确设置压力机与机器人之间的合理干涉区,机器人在进入干涉区后,都会实时向压力机传送互锁信号,若压力机检测互锁信号有效,则压力机停止工作,直至机器人离开干涉区互锁信号无效为止。若生产过程中,机器人或压力机的互锁信号出错,将会严重损坏设备,造成重大事故。 机器人与压力机的每一个动作都必须执行图9 的逻辑顺序:当本设备为机器人时前后工作站都是压力机,前压力机完成一冲程后发出信号,机器人进入干涉区抓取零件送入下一压力机,下一个压力机开始工作,所有的信号必须发向总线,然后系统反馈回各控制器,当本设备为压力机时工作原理一致。从上面的工作流程来看,所有的设备必须要按照严格的逻辑顺序执行动作,为满足要求,现场总线采用基于Profibus 的控制系统,由PROFIBUS-FMS (Field-bus Message Specification)、PROFIBUS-PA (Process Automation) 和PROFIBUS-DP(Decentralized Periphery) 组成,各控制器部分的PLC 之间以及与总线之间的信号数据传输采用以太网和Device-net 的连接方式(如图10 所示),其中下位机PLC 控制软件用来完成整个冲压工艺流程控制,系统采用SIEMENS ST EP7 V5.0 来完成下位机PLC 的硬件组态、参数设置、程序编制、测试、调试和文档处理等功能。上位机人机界面软件是一套人机界面系统和监控管理系统,其自带的PLC 驱动程序可以方便地与STEP7 连接,并通过MPI 接口与下位机PLC 通讯,以实现整个生产流程的监控与管理。

图9 工作站工作逻辑顺序

图10 采用以太网的连接方式 4 结语 随着国内汽车行业的竞争越来越激烈,将Profibus 总线和PLC 控制系统的工业机器人应用于冲压线上能够最大限度地降低成本和提高工作效率,尤其是6 自由度关节型机器人所具有的优势非常适用于自动化冲压线的构建,因此可以预见在以后的汽车主机厂里,采用6 自由度关节型机器人的自动化冲压线将成为冲压车间的首要选择。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1