|

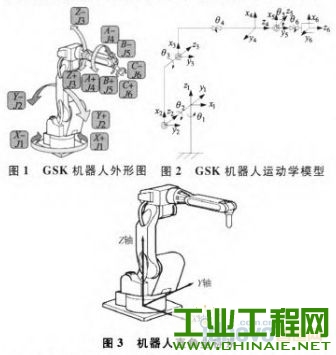

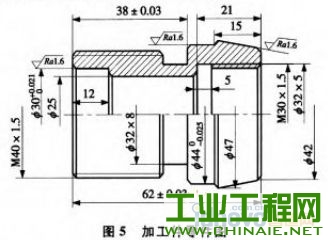

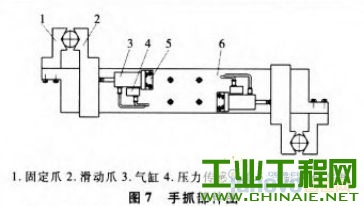

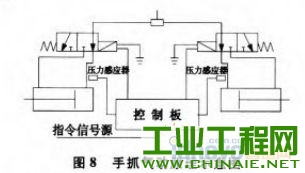

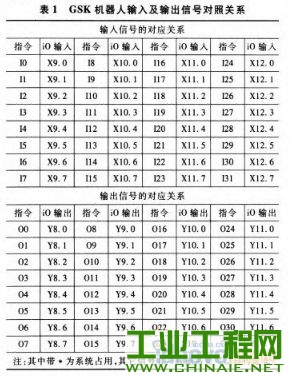

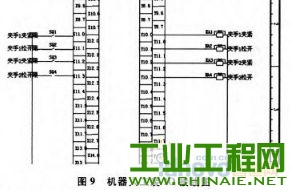

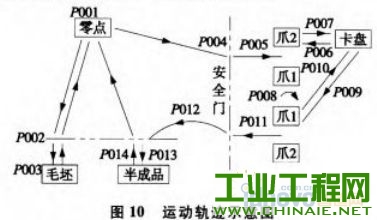

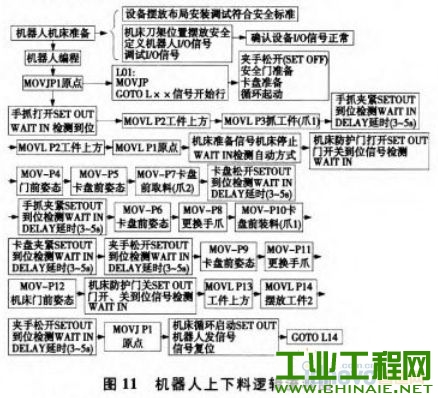

0 引言 21 世纪以来,机器人已经成为现代工业中不可缺少的重要工具。机器人是最具代表性的现代多种高新技术的综合体,它可从某种角度折射出一个国家的科技水平和综合国力。自从上世纪60 年代第一台工业机器人问世以来,机器人的种类已经从最初的操作手逐渐衍生出各类机器人,并且深入到人类生活的方方面面。 其中在柔性制造系统方面,机械手自动上下料装置是机器人技术应用的一个重要方面,随着机床的高速高精度发展趋势,机床加工中自动上下料技术将具有更广阔的发展前景。研究机械手上下料系统的控制时序,设计合理的控制程序,巧妙设计机器人末端执行器( 手抓) 结构,很好地实现数控机床与机器人的通讯功能,有效地组合工业机器人上下料技术及数控车床加工技术于一体,最终实现快速的高精度上下料功能等有着广泛的实用意义。 本文采用工业机器人自动上下料技术,研究数控车床上加工综合零件的过程。分析加工件的工艺特点,编制合理的CNC 加工程序,规划合理的机器人运动轨迹,设计机器人末端执行器,把工业机器人上下料技术及数控车床加工技术有机地组合起来,实现模块化自动上下料柔性制造单元,达到集成化、高精度、高效率的效果。 1 GSK 机器人和数控车床的工作单元 1.1 GSK 机器人功能 GSK 机器人是一种基于工业标准开发、设计的关节臂式机器人,其外形及各关节位置示意如图1所示,图2 是GSK 机器人的等价几何模型。机器人在直角坐标系下运动的X、Y、Z 方向,如图3 所示。  GSK 机器人为用户提供了一个全开放、可扩展的机器人控制系统开发平台。针对不同的应用研究和开发项目,用户可以方便地向控制系统中添加视觉传感器、力传感器以及红外等各种扩展传感器,或者添加各种末端工具来扩展机器人的功能,并将这些扩展功能与机器人控制系统进行无逢集成,从而实现机器人二次开发功能。现研究通过添加末端工具实现在数控车床上自动上下料。 1.2 980T 数控系统车床 980T 数控系统车床是一种半闭环式的数控车床,可完成各种回转面工件的加工,采用由广州数控设备有限公司生产的980T 数控系统,可适应手工或自动编程自动加工方式,是一种编程格式简单、界面友好,操作方便的数控机床。其外形如图4 所示。现研究GSK 工业机器人上下料技术及980T 数控系统车床加工技术的组合应用。  图4 980T 数控系统车床外形图 2 数控机床及机器人上下料协调工作流程 要保证机器人在数控车床加工时准确无误及时地上下料,须考虑以下几个问题: (1) 分析数控车床加工工件的车削工艺流程; (2) 设计合适的机器人末端工具( 手抓) ; (3) 规划机器人上下料的运动轨迹、设计流程图及编制运动程序; (4) 实现数控车床与机器人的通讯。 3 组合应用实例 3.1 综合工件数控车削工艺分析 如图5 所示工件,生产纲领为大批量生产,材料中碳钢。这是一个综合工件,内容包含了内外螺纹、内孔、外圆柱面、外圆锥面及端面等。在数控车床上加工,需要进行两次装夹。现将工业机器人上下料技术及数控车床加工技术组合应用,以自动上下料的方式加工此工件,提高加工效率。  图5 加工件零件图 3.2 扩展GSK工业机器人功能 3.2.1 加工设备布置 设备布局两种方式比较: ①单台机器人服务单台数控车床;②单台机器人服务双台数控车床。考虑设备布局紧凑性好,选用第1 种情况。则数控机床- 机器人加工系统布局与工作过程示意图如图6 所示。  图6 自动上下料工作过程示意图 3.2.2 机器人末端工具设计 根据工件的外形特点,设计机器人末端工具( 手抓) 部件,包含气动、传感器及机械部件等。如下图7所示。  图7 手抓部件图 此夹具的特点是,底板和机器人的端部连接,两套气缸分别控制两手爪,气缸上安装传感器,检测手爪的松开和夹紧到位情况。两手爪分别用于夹取毛坯和半成器或半成品和成品。 操作时间短,效率高。相应的气动原理图如图8所示。  图8 手抓气动原理示意图 3.2.3 机器人与车床通讯设计 为了更好的协调机器人与数控车床的工作,要建立机器人和机床之间安全可靠的通讯机制。采用快速I/O的通讯模式。在硬件方面,通过屏蔽信号电缆将两者之间的PLC处理器中相应的输入与输出点进行连接,屏蔽电缆可以保证信号传输的稳定性。软件方面,通过GSK机器人专用应用软件,根据采集机床和机器人当前状态,编写相应的符合上下料逻辑的控制程序,最终达到数控机床与机器人的有效通讯,从而实现模块化自动上下料柔性制造系统单元安全高效运行。GSK机器人输入及输出信号对照关系如表1 所示。  其中机器人工装IO接线图如图9所示。  图9 机器人工装IO 接线图 3.2.4 机器人上下料运动轨迹规划 分析综合零件的车削特点,对机器人上下料运动轨迹进行规划,包涵三部分内容。(1) 运动轨迹规划,先对机器人上下料手抓运动路线进行设计,如图10示意图所示。  (2) 逻辑流程框图设计,根据手抓运动路线设计逻辑流程框图,如图11所示。

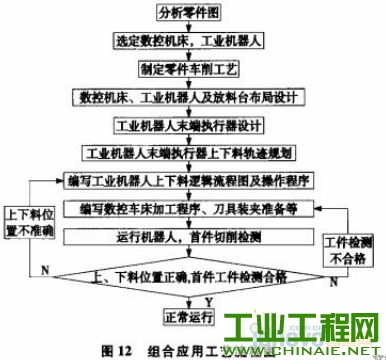

图11 机器人上下料逻辑流程图  图12 组合应用工艺流程图 (3) 机器人上下料程序编制。 根据运行轨迹示意图及机器人上下料逻辑流程图,编制相对应的机器上下料控制程序如下: L01; MOVJ P001,V010,Z0; / /零点位置 / /初始化 L02; SET OUT21 OFF; SET OUT23 OFF; SET OUT40 OFF; SET OUT41 OFF; SET OUT24 OFF; SET OUT26 OFF; SET OUT16 OFF; SET OUT18 OFF; L03; / /抓料( 手爪1) SET OUT23 ON; / /手爪1 松开 SET OUT21 OFF; WAIT IN26 = = ON; / /等待松爪到位 MOVJ P002,V010,Z0; MOVL P003,V010,Z0; SET OUT23 OFF; / /手爪1 抓紧 SET OUT21 ON; WAIT IN24 = = ON; / /等待抓紧到位 DELAY T003. 0; MOVL P002 V010 Z0; MOVJ P001 V010 Z0; / /下料( 半成品,用手爪2) SET OUT41 ON; / /手抓2 松开 SET OUT40 OFF; WAIT IN41 = = ON; / /等待松爪到位 WAIT IN16 = = ON; 等待机床准备完成 SET OUT26 ON; / /打开安全门 SET OUT24 OFF; MOVJ P004 V010 Z0; WAIT IN20 = = ON; 等待开门到位 MOVJ P005 V010 Z0; MOVJ P006 V010 Z0; MOVL P007 V010 Z0; SET OUT41 OFF; / /手爪2 抓紧 SET OUT40 ON; WAIT IN40 = = ON; / /等待抓紧到位 DELAY T003. 0; WAIT IN29 = = ON; / /确保此时卡盘是卡紧的 SET OUT18 ON; WAIT IN31 = = ON; / /卡盘松开 SET OUT18 OFF; MOVL P006 V010 Z0; MOVJ P005 V010 Z0; MOVJ P008 V010 Z0; / /手爪换位/ /上料( 手爪1) MOVJ P009 V010 Z0; MOVL P010 V010 Z0; SET OUT18 ON; WAIT IN29 = = ON; / /卡盘卡紧 SET OUT18 OFF; MOVL P009 V010 Z0; MOVL P011 V010 Z0; MOVL P012 V010 Z0; SET OUT24 ON; / /安全门关闭并启动车床 SET OUT26 OFF; WAIT IN22 = = ON; SET OUT16 ON; DELAY T001. 0; SET OUT16 OFF; / /放料( 手爪2) MOVJ P013 V010 Z0; MOVL P014 V010 Z0; SET OUT41 ON; / /手爪2 松开 SET OUT40 OFF; WAIT IN41 = = ON; / /等待松爪到位 MOVL P013 V010 Z0; MOVJ P001 V010 Z0; / /回零点 GOTO L02; 4 结束语 随着工业自动化发展中对无人化和降低工人劳动强度的要求,模块化自动上下料柔性制造机构作为数控机床( 特别是柔性车削中心、加工中心、车铣中心) 的基础和辅助部件越来越受到机床制造商和用户的重视,该部件实际上是数控机床中一个典型点位控制机床的延伸和发展,对工件输送的速度要求高和定位准确,特别是速度要求较高,必须符合主机的工作节拍要求。本上下料机构配备在数控车床上,实现轴类零件堆垛的上料和下料。该技术的研发,集通讯、气动、传感器检测、机械机构、数控功能于一体,有机组合了机器人与数控机床的功能,简化了数控机床操作模式,提高了数控机床的操作安全性,降低了工人的劳动强度,工件的上下料及自动加工连接紧密,因而大大提高了工作效率,具有较好的推广价值。

|

/1

/1