|

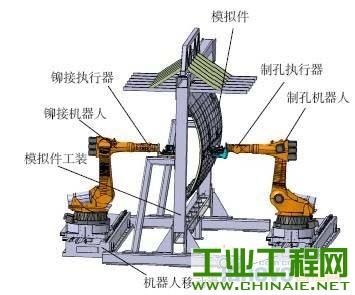

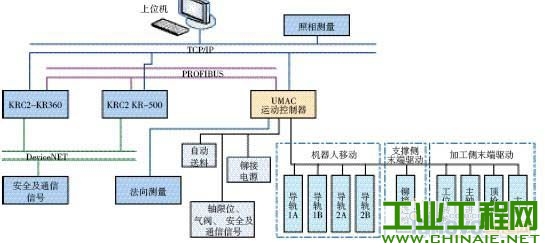

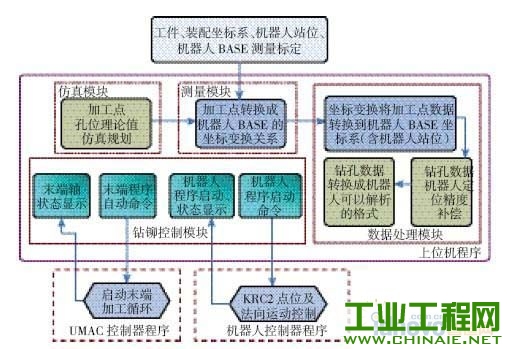

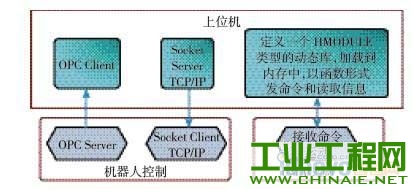

随着飞机结构设计复杂性的增加,长寿命、抗疲劳、高质量的要求,新材料、新结构的采用,数字化装配技术难度的提高,很多依靠手工完成的装配工作或其他复杂制造环节的工作已无法继续按传统的方式实现。一方面,在飞机、卫星、导弹、飞船等复杂产品研制过程中,装配是产品制造的关键环节,装配工作量约占产品制造工作量的很大比例。这些产品装配连接以钻铆为主,钻铆工作量约占装配连接工作量的一半以上。目前国外自动钻铆技术的研究在向机器人、柔性工装、全自动钻铆机并配合激光测量等组成柔性自动化装配系统方向发展。国内目前主要用机器人制孔,还没有自动钻铆机。 对于由机器人、钻铆末端执行器、工装、测量系统组成的自动化装配系统,如何将产品、加工、测量信息合理集成及控制,是保证装配系统高效可靠运行,提供装配质量及精度的关键,本文介绍了在这方面的研究进展。 1 机器人集成控制系统构成 机器人自动钻铆系统针对臂板类部件,两个KUKA机器人位于定位工装两侧,安装在移动导轨上,制孔机器人的末端安装多功能末端执行器,可实现机器人压紧产品、法向检测、制孔、吸屑、送钉、铆钉定位等功能,铆接机器人的末端安装铆接单元,可实现压紧产品、铆接等功能(图1)。机器人集成控制系统包括:集成控制上位机;KUKA 机器人控制器KRC2 ;UMAC 控制器并配有I/O 及A/D 模块、送钉控制单元、电磁铆接控制单元 。  图1 机器人钻铆系统组成 采用KRC2 控制器分别控制2 个机器人的运动,钻铆孔位的自动定位及法向调整由机器人控制器KRC2完成;UMAC 控制器配合相应伺服驱动控制完成机器人在导轨上移动、末端执行器上的主轴、主轴进给、工位转换、顶铁和铆枪进给控制;送钉控制单元控制铆钉送到末端控制器,电磁铆接控制单元控制电磁铆接的能量及完成铆接控制(图2)。上位机协调测量数据及和上述各控制器间的数据传递及控制流程;与机器人间的协调通讯及安全限位等;基准孔和法向测量;测量数据通讯接口。  图2 集成控制系统硬件组成 2 集成控制功能实现 通过上位机软件的功能模块完成集成控制的功能。仿真模块从数模上导出加工点位信息,测量模块完成测量数据处理及坐标变换,数据处理模块完成精度补偿及数据格式解析,钻铆控制模块完成钻铆循环控制,包括协调与送钉及铆接的过程(图3)。机器人控制器接收上位机离线编程输出的加工点位信息,实现钻孔位置的定位并根据法向传感器测量结构调整法向保证加工面的垂直加工;末端控制器按照试验好的钻铆工艺参数实现钻铆循环控制,该循环程序内控制送钉和铆接。两个控制器分别与上位机通讯,由上位机协调两者间工作时序,确保安全。  图3 集成软件功能图 3 集成控制关键技术 3.1 上位机集成控制器与机器人及末端控制器的通讯 机器人系统通过工业以太网与集成控制计算机连接,两者之间通讯方式为基于SOCKET 的TCP/IP 和面向工业控制的标准OPC 协议。将KUKA.OPC Server 和KUKA.Ehternet KRL 软件安装到机器人控制器KRC2上,上位机安装KUKA.OPC Client,集成控制软件通过Socket 服务器向两台机器人发送控制指令,机器人控制程序解析接收到的指令,控制机器人运动。上位机通过KUKA.OPC Client 读取OPC 服务器变量表中信息,获取机器人坐标系、位置等数据信息。 轴的运动程序经调试后下载到UMAC 控制器中,上位机根据集成控制流程协调末端与机器人的顺序及逻辑控制,通过在动态库中定义命令函数,以函数的形式给末端轴发送控制命令,启动或停止轴的运动(图4)。  图4 上位机与机器人控制器、末端控制器通信 3.2 现场位置标定及点位修正技术 每个新的加工件安装到工装上之后,由于制造误差,需要通过照相测量来进行定位基准孔的偏差标定;照相测量是通过计算机对照相机获得的二维图像(图5)进行处理,就是在工件加工前通过照相测量,在工作时系统中的图像采集信号发送给图像采集卡,采集卡接收到信号以后,在光源的照射下,CCD 开始拍摄工件的图像;图像采集卡把模拟信号转换为数字信号,通过图像处理与分析软件对待测工件的图像进行分析与计算,得出待测定位孔的位置参数的像素值,经标定、计算,找出基准孔与理论位置的偏差的实际值,在离线编程时,将要加工的孔位进行修正。修正后的点位以文本格式传给机器人控制器的*.DAT 文件中。  图5 照相测量得到的基准孔图像 3.3 双工业机器人协调控制技术 本系统中KUKA 机器人配置了Robot-team 协同软件工艺包及相应的硬件,采用机器人的Rob-team 软件包协调两个机器人的同步运动,运动时间为同步方式。协同机器人在同步点开始同步,同时机器人运动耦合。机器人之间协调运动速度,保证在Δt1 同步周期内同时到达下一个路径点。由KRC2 集成PLC 功能,在需要同步的点使能同步或解除同步。 3.4 末端执行器检测技术 末端执行器的检测包括法向检测、送钉的可靠性检测、刀具磨损或断刀检测。 法向测量传感器的选择及与控制系统的通讯、控制方式:通过外侧(钻孔侧)压脚头上4 个激光测距传感器测量压脚与工件表面的距离,传感器应是电流模拟量输出的,通过4 路A/D 模块接入UMAC 控制器;上位机通过UMAC 通讯函数读取测量值,机器人运动到距工件表面一定的距离时读取法向测量值,在该位置即可以测量法向角度,又可以实现调整时不与工件碰撞,通过算法程序算出法向角度偏差值,内侧(铆接侧)角度根据外侧通过镜像变换计算,将该偏差值传给机器人控制器KRC2 完成法向角度调整,两侧调好法向后,再进行压紧控制。之后切换到末端执行器控制钻铆循环。 进行送钉的可靠性检测,在铆钉进入夹钉器之前的位置安装检测传感器,在铆钉通过送钉软管时,监测传感器输出一个脉冲信号,说明铆钉已经由送料器中被吹出来;在铆接之前,采用图6 的检测方法。有钉和无钉时传感器输出的信号是反逻辑的,监测夹钉器上是否有铆钉,若没有则不进行后续的插钉及铆接工序。图6 传感器也用于断刀检测。  图6 铆钉在位 3.5 系统安全防护技术 加工前,对机器人末端执行器运动工作空间仿真,防止干涉及碰撞;法向测量传感器的另一功用是测量法向距离,同时作为在机器人运动过程中的防碰撞检测。各个运动轴设计硬限位和软限位,同时还有对各个轴之间位置关系通过程序限定,并配合压紧力控制;工序可靠性检测,上一工序正常才进行下一个工序,如铆钉到位检测。 4 结束语 通过本集成系统的研制,设计时要考虑以下问题。(1)在设计集成控制系统时,要充分研究分控制器和检测单元与主控机的数据通讯方法,在分控制器内计算、处理各自的数据,关键结果与主控上位机通讯,保证数据通讯的稳定可靠。(2)根据工艺要求,设计合理、有效的控制流程及控制程序,通过仿真预防干涉碰撞等故障;配合各种安全检测传感器,按故障等级设计分级报警处理程序,保证工作过程的安全可靠。

|

/1

/1