|

作为焊接机器人的用户,为正确选择、合理使用并做到能常规维护焊接机器人,必须对焊接机器人的运动控制系统有一定层次的了解。 焊接机器人是装上了焊钳或各种焊枪的工业机器人。工业机器人的运动控制系统涉及数学、自动控制理论等,内容很多。要在较短的篇幅中,全面而系统地介绍工业机器人的运动控制系统,实在是非工业机器人控制专业人员所能及的事情,因此,本章内容是从焊接机器人的用户角度出发,尽量以图代解、简明地阐述有关机器人运动控制系统(见图1)的一般性问题。

1 焊接机器人运动轴的构成 1.1 焊接机器人运动轴的定义 点焊与弧焊两种机器人都是由典型6关节型(也称6轴)工业机器人装上焊钳或焊枪而构成,因此,讨论焊接机器人运动系统构成,亦即讨论典型6关节工业机器人的运动系统构成。顾名思义,典型6关节工业机器人有6个可活动的关节,每个关节的运动名称都有定义,在图2中,给出了典型6关节工业机器人各关节的编号与动作状态(编号后面的英文大写字母就是规定动作英文名称的第一个字母),每个关节的运动都由一个伺服电(动)机驱动,每个电机都有各自的伺服控制系统。机器人最后“手”关节上所安装的工具中心点(TCP)(对点焊钳与电焊枪的TCP点,在相应的机器人结构中都作了规定)的运动轨迹是多个关节伺服系统协同动作的结果。而机器人运动控制系统( 器)的作用就是如何根据编程指令来指挥控制6个伺服电(动)机协同动作,以完成工具中心点所要求实现的运动轨迹。

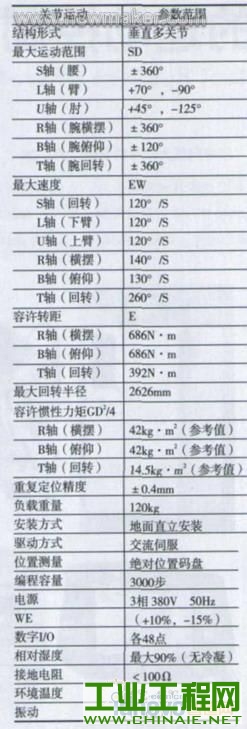

图2 新开发的带内置回转摆动轴的FlexTorch机器人焊枪系统 1.2 焊接机器人的运动轴参数 焊接机器人的运动轴参数主要包括:各轴最大运动范围、最大速度、相关轴的容许转距、相关轴的容许惯性力矩等。一种典型的6关节型工业机器人的关节运动参数的量值见表。

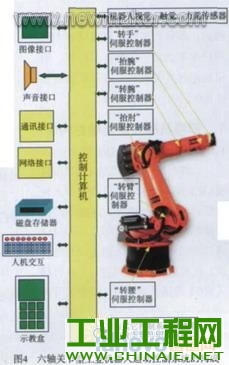

可以看出:6关节型工业机器人的运动轴参数不仅涉及各轴本身,也最终决定整台工业机器人的性能。其中,最重要的性能指标是:重复定位精度和负载重量。 2 焊接机器人运动控制系统的组成 2.1 对机器人运动控制系统的一般要求 机器人控制系统是机器人的重要组成部分,主要用于对机器人运动的控制,以完成特定的工作任务,其基本功能如下: 2.1.1 记忆功能:存储作业顺序、运动路径、运动方式、运动速度和与生产工艺有关的信息。 2.1.2 示教功能:离线编程、在线示教、间接示教。在线示教包括示教盒和导引示教两种。 2.1.3 与外围设备联系功能:输入和输出接口、通信接口、网络接口、同步接口。 2.1.4 坐标设置功能:有关节坐标系、绝对坐标系、工具坐标系和用户自定义四种坐标系。 2.1.5 人机接口:示教盒、操作面板、显示屏。 2.1.6 传感器接口:位置检测、视觉、触觉、力觉等。 2.1.7 位置伺服功能:机器人多轴联动、运动控制、速度和加速度控制、动态补偿等。 2.1.8 故障诊断安全保护功能:运行时系统状态监视、故障状态下的安全保护和故障自诊断。 2.2 焊接机器人运动控制系统(硬件)的组成 焊接机器人运动控制系统中的硬件(图4)一般包括: 2.2.1 控制计算机。控制系统的调度指挥机构。一般为微型机,其微处理器有32位、64位等,如奔腾系列CPU以及其他类型CPU;

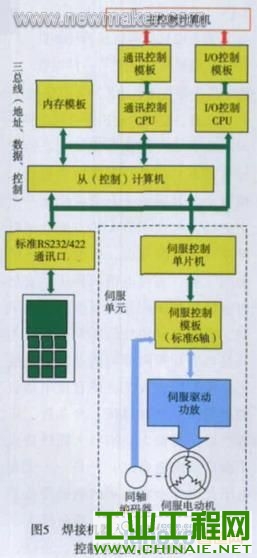

2.2.2 示教盒。示教焊接机器人的工作轨迹和参数设定,以及所有人机交互操作。 示教盒拥有自己独立的CPU以及存储单元,与主计算机之间以串行通信方式实现人机信息交互; 2.2.3 操作面板。由各种操作按键、状态指示灯构成,只完成基本功能操作; 2.2.4 硬盘和软盘存储器。存储焊接机器人工作程序以及各种焊接工艺参数数据库的外围存储器; 2.2.5 数字和模拟量输入输出。各种状态和控制命令的输入或输出。 2.2.6 打印机接口。记录需要输出的各种信息。 2.2.7 传感器接口。用于信息的自动检测,实现机器人柔顺控制,一般为力觉、触觉和视觉传感器。对一般的点焊或弧焊机器人来说,控制系统中并不设置力觉、触觉和视觉传感器。 2.2.8 轴控制器。完成机器人各关节位置、速度和加速度控制。 2.2.9 辅助设备控制。用于和焊接机器人配合的辅助设备控制,如焊接电源系统、焊枪(焊钳)、焊接装夹具系统等。 2.2.10 通信接口。实现机器人和其他设备的信息交换,一般有串行接口、并行接口等。 2.2.11 网络接口 2.2.11.1 Ethernet接口:可通过以太网实现数台或单台机器人的直接PC通信,数据传输速率高达10Mbit/s,可直接在PC上用windows9X或windowsNT库函数进行应用程序编程之后,支持TCP/IP通信协议,通过Ethernet接口将数据及程序装入各个机器人控制器中。 2.2.11.2 Fieldbus接口:支持多种流行的现场总线规格,如Device net、AB Remote I/O、Interbus-s、profibus-DP、M-NET等。 3 焊接机器人的轴伺服控制系统 3.1 轴伺服控制系统的结构 图5是焊接机器人的轴伺服控制系统的结构原理图。其中,虚线框内的部分是实现轴驱动电机伺服控制的伺服单元。习惯上所说的电动机伺服系统,是指速度控制、伺服电动机和检测部件三部分;而且,将速度控制部分称之为伺服单元或驱动器。按照伺服系统的结构特点,它通常有四种基本结构类型:开环、闭环、半闭环及混合闭环。

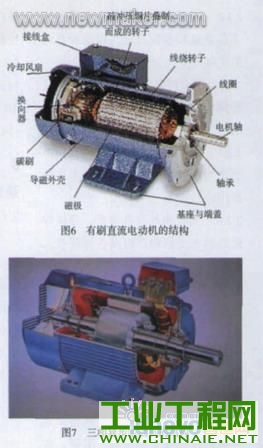

伺服单元的硬件一般由五部分构成: 3.1.1 实现轴伺服电机的PID控制、或FUZZY(模糊) 控制、或其它控制规律的伺服控制单片机; 3.1.2 伺服控制模板,其功能是实现控制单片机输出数字量的D/A转换与输入到单片机的模拟量的A/D转换; 3.1.3 伺服驱动功放,一般机器人的轴驱动电机的功率多在100W~1000W的范围,多属中等功率,为此,由伺服控制模板给出的控制信号必须经功率放大才能推动电机; 3.1.4 伺服电机是焊接机器人的轴伺服控制系统的控制对象。 3.1.5 伺服电机的转速、位置检测装置(转速、位置传感器)。转速、位置检测装置的功能是实时检测轴伺服电机转速和电机角位移量,并将实时检测结果反馈给电动机伺服系统,以形成电动机伺服的闭环或半闭环控制系统。即便是开环控制系统,一般也需要电动机转速和电机角位移量的实时检测参数。因此,转速、位置检测装置是机器人的轴伺服控制系统极重要的组成环节。 图5所示焊接机器人的轴伺服控制系统结构称为主从控制方式:它是采用主、从两级控制计算机实现系统的全部控制功能。主计算机实现轴伺服控制系统的管理、坐标变换、轨迹生成和系统自诊断等;从计算机实现所有关节的动作协调控制。主从控制方式系统实时性较好,适于高精度、高速度控制,但其系统扩展性较差,维修困难。焊接机器人的轴伺服控制系统结构还可采用所谓“分散控制系统”,限于篇幅,不再阐述。 3.2 对机器人电机伺服系统的要求 机器人各关节(即各轴)的运动,最终都归结为相应各轴的驱动电机、亦即伺服电机的转动; 而对机器人电机伺服系统提出了很高的要求,大致可概括为以下四个方面: 3.2.1 高精度。为了保证焊接零件的加工质量并提高效率,首先要保证焊接机器人的定位精度和加工精度。因此,在机器人各轴位置控制中要求有高的定位精度,即在μm的数量级内。而在速度控制中,要求有高的调速精度、强的抗负载扰动的能力,也即要求静态和动态速降尽可能小; 3.2.2 快响应。要求系统有良好的快速响应特性,即要求跟踪指令信号的响应要快,位置跟踪误差(位置跟踪精度)要小; 3.2.3 宽调速范围。它是指在额定负载时电动机能提供的最高转速与最低转速之比。对于一般的机器人而言,要求电动机伺服系统能在0~20m/min范围内都能正常工作; 3.2.4 低速大转矩。根据焊接机器人加工特点,大都是在中低速负重状态下工作(点焊机器人为甚),这样,既要求在低速时电动机伺服系统有大的转矩输出又要求转动平稳。 为了满足上述四点要求,对电动机伺服系统的执行元件—伺服电动机也提出了相应的要求,它们是: ●电动机在整个转速范围内都能平滑地运转,转矩波动要小,特别在低速时应仍有平稳的速度而无爬行现象; ●电动机应有一定的过载能力,以满足低速、大转矩的要求; ●为了满足快速响应的要求,电动机必须具有较小的转动惯量和大的堵转转矩、尽可能小的机—电时间常数和起动电压。 3.3 机器人伺服电机的类型 机器人伺服系统在经历了开环的步进电动机伺服系统、直流电动机(见图6)伺服系统两个分阶段之后,已进入了同步电动机伺服系统阶段。

3.3.1 有刷直流电动机 直流电动机有优良的控制性能,其机械特性“硬”、调速性能好是各类交流电动机所不具备的。 此外,直流电动机还有起动转矩大、效率高、调速方便、动态特性好等特点。但是,直流电动机的结构复杂,其定子上有激磁绕组产生主磁场,对功率较大的直流电动机常常还装有换向极,以改善电机的换向性能。直流电机的转子上安放电枢绕组和换向器,复杂的结构限制了直流电动机的体积和重量,尤其是电刷和换向器的滑动接触造成了机械磨损和火花,使直流电动机的故障多、可靠性低、寿命短、保养维护工作量大。换向火花既造成了换向器的电腐蚀,还是一个无线电干扰源,会对周围的电器设备带来有害的影响。电机的容量越大、转速越高,问题就越严重。所以,普通直流电动机的电刷和换向器限制了直流电动机向高速度、大容量的发展。 3.3.2 交流异步电动机 与直流电动机相比,交流异步电动机(图7)具有结构简单、工作可靠、寿命长、成本低、保养维护简便等优点。但它调速性能差,起动转矩小,过载能力和效率低。其旋转磁场的产生需从电网吸取无功功率,故功率因数低, 轻载时尤甚,这大大增加了线路和电网的损耗。长期以来,在不要求调速的场合,异步电动机占有主导地位,但是自交流电机变频调速系统开发出后,交流异步电动机亦可用于需调速的场合。 |

2020-02-17

2022-06-13

2021-12-13

2022-10-20

2022-11-09

/1

/1