|

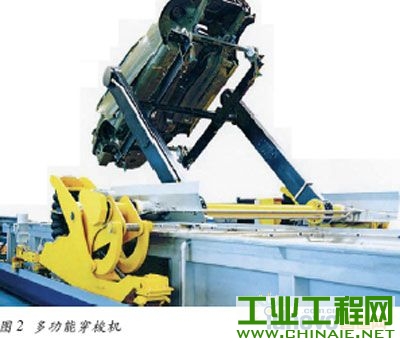

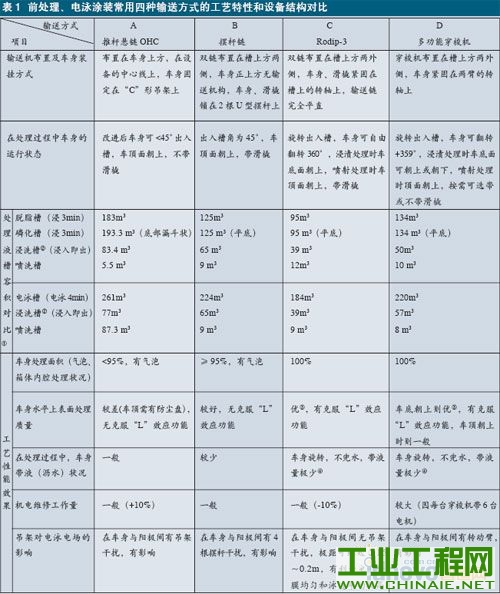

汽车车身涂装以工艺复杂、工序多、涂层质量要求高等特点在汽车涂装中最具代表性。德国最新开发的旋转浸渍输送技术和机器人杯式静电喷涂技术是近5年中车身涂装工艺/技术进步中的两大亮点。本文就汽车车身的涂装工艺,重点介绍了在漆前处理和阴极电泳过程中车身输送的最新技术和智能化机器人静电喷涂中涂、面漆技术。 为了满足环境保护和增强市场竞争力的需要,人们不断开发出更加利于环保、提高涂装质量、提高材料利用率、降低涂装成本的新设备和新技术。在车身涂装方面,近5年来,德国新开发了旋转浸渍输送技术和机器人杯式静电喷涂机替代了9杯静电自动喷涂机技术。旋转浸渍输送技术分为两种:RoDip-3输送机(见图1)和多功能穿梭机(Vario-Shuttle)(见图2)。 旋转浸渍输送车身技术以全新的理念彻底解决了漆前处理和电泳车身输送过程中存在的问题。现根据某轿车车身涂装工程(35台/h、挂距6m、链速3.5m/min)的投标资料来对比四种输送车身方式的工艺特性和经济技术指标(见表1)。 从表1可以看出,旋转浸渍输送车身技术的特点和优点非常明显,它远远优于推杆悬链和摆杆链输送车身方式,具有处理液槽容量小、运转成本低、电泳涂层质量优、打磨工作量大大减小、材料利用率提高、节省清洗水用量及利于环保等优点。

RoDip-3输送机和多功能穿梭机两种旋转浸渍输送车身方式在技术上都比较先进。多功能穿梭机具有单机调整车身在处理过程中的运行模式的功能,具有很好的柔性,无论车顶朝上或朝下,不同的出入槽角度等均可按车身结构和工艺需要进行调整,但在处理液槽容积、运转成本、机电维修工作量和吊架对电泳电场的影响等方面与RoDip-3输送机相比有一定的差距。以电泳涂装工序为例,RoDip-3输送方式初次投槽可以少投36m3槽液,槽液的更新周期可以缩短20%,槽液的循环量可减少20%~25%,极间距缩短,电泳电压可适当降低,能源消耗降低,输送机的维修工作量减小,可降低相对成本20%左右。另外,RoDip-3还有一种单链单臂旋转型(RoDip-3+),适用于20台/h以下的前处理和阴极电泳线的车身输送。 从涂装工艺角度来衡量,旋转浸渍输送车身技术消除了车身在前处理、电泳过程中所遇到的问题,在技术、经济、环保等方面都是当今较理想的先进实用技术。目前,国内引进RoDip-3技术装备的两条年产12万辆以上的轿车车身前处理和阴极电泳线已经投产使用。

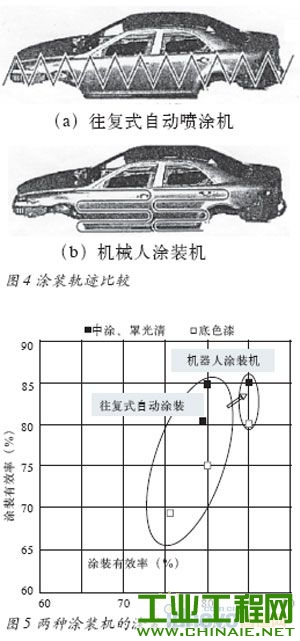

10多年前,经济规模的年产20~30万辆的车身中涂喷涂线和年产12~15万辆的面漆喷涂线装备的自动静电喷涂设备以9个高速旋杯静电喷涂站(ESTA,由往复式的侧喷机和顶喷机组成)为主体。随着机器人和电控技术的进步与发展,智能化程度在不断提高,人们成功开发了小型轻量化的高转速杯式静电喷枪,现已形成由3~4台机器人组成的ESTA替代9杯静电喷涂站的局面,主要得益于机器人喷涂机的如下优点: 1、 涂装效率高,3台机器人就能承担9杯的ESTA的喷涂任务; 2、 适用于多品种混流生产和中、小产量的车身涂装线; 3、 投资小、运转成本低,由3台机器人组成的3杯ESTA除电力增大2.7倍外,压缩空气和清洗溶剂消耗量、维修工作量仅为9杯往复式喷涂站ESTA的35%左右。 机器人喷涂机涂装轨迹的自由度和再现性都很高,其涂装效率不仅受喷涂间距影响,而且还受与重涂间隔和喷幅有关的喷涂机移动速度影响。我们可以通过做膜厚的模拟试验使这些因子最优化,以设定对涂装效率最适宜的涂装轨迹和涂装条件。

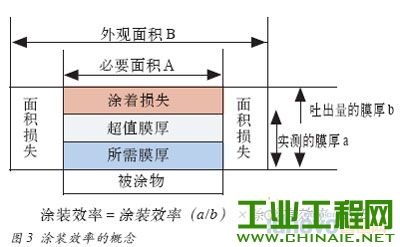

涂装效率的概念如图3所示。往复式自动涂装机和机器人涂装机的涂装轨迹的比较如图4所示。两种涂装机在喷涂轿车车身外板时的涂装效率对比如图5所示。对于自动静电喷涂站(ESTA)的机器人配置,一般认为,在保证生产纲领和喷涂质量的前提下,每站配置的机器人(喷杯)越少越好,以降低投资、运转成本和维护工作量。

机器人配置数量与该站需喷涂面积、干涂膜厚度、生产节拍(喷涂时间)、喷杯特性(如喷杯的出漆量、喷幅、转速、整形空气喷射量)、静电压和涂装效率等有关,可通过如下公式进行计算: 1、涂装耗漆量(即每台车身或每站的涂料喷涂量) Q=S×δ/(T×NV) 式中: Q——耗漆量(ml/台); S——该站(或车身)喷涂面积(m2); δ——干涂膜厚度(μm); T——涂装效率(T、E),一般取80%~85%,最高可达94%; NV——施工粘度下的涂料固体份。 例如,车身外表静电喷涂面积为10m2,中涂或本色面漆(含罩光清漆)的喷涂膜厚度为35~40μm,施工粘度下的固体份为45%,则Q=10×35/(0.85×0.45) =915ml/台

2、机器人(喷杯)配置数:当车身的生产节拍为1.7min/台,每站选用3台机器人即可,计算方法如下: n400=Q/(m×t×K)=915/(400×1.5×0.6)=2.54台; n350=Q/(m×t×K)=915/(350×1.5×0.6)=2.90台。 式中: n——机器人数量(台); Q——车身在该站的喷涂漆量(ml/台); m——台(喷杯)的出漆量(ml/min)(与喷杯的特性有关,有400ml/min和350ml/min); t——喷涂时间(min),即为车身的生产节拍扣除换色清洗时间或两台车身间的停喷时间(一般扣除换色时间0.2min); K——修正系数,受喷枪移动速度和喷幅等因素影响,配置喷杯数越多,K值越小,一般取0.6。 在静电喷涂过程中,喷枪移动速度过快会影响静电喷涂效果,一般应控制在0.6m/s以内。为达到较好的金属闪光效果,应用金属底色漆(BC)的静电喷涂一般分两遍薄喷(干膜厚15~20μm):第一遍(BC-1)采用杯式静电喷涂,第二遍(BC-2)采用机械手空气喷涂。为提高材料利用率,BC-2也采用旋杯式静电喷涂,人们开发成功了BC-2专用的杯式静电喷枪,其特点是喷枪移动速度快、整形气压高、气量大、重喷次数多(达7次)等。 6 注:①通过处理液槽容积的对比,可直接估算初次投槽和运转费用的大小。以槽液容积最小的C方式(RoDip-3)为1.0计,四种方式的比例分别如下:脱脂槽为1.93:1.315:1.0:1.41;磷化槽为2.03:1.315:1.0:1.41;浸洗槽为2.14:1.66:1.0:1.28;电泳槽为1.418:1.217:1.0:1.195。②浸洗槽含水洗、表调、钝化和纯水洗等工序。③“优”的基准:能克服“L”效应,确保车身水平上表面上的积渣、颗粒少,电泳底漆的打磨工作量大大减少,所谓“L”效应系指前处理和泳涂L状样板时,考察水平上表面、水平下表面和垂直面的磷化膜和电泳涂膜的外观质量(平滑性、颗粒等),合格者三者无大的差别;一般水平下表面优于垂直面,水平上表面较差。④由于车身是1800翻转出槽,车身内腔的槽液流得比较干净,带液量极少,约为A、B输送方式的1/10,冲洗水量可以减少25%,废水排放和处理也相应减少25%,节省污水处理费用,利于环保。 |

2020-02-17

2022-06-13

2021-12-13

2022-11-09

2022-10-20

/1

/1